この記事では、dolly at 強固な接着を確保するためのdolly 準備工程と、引き剥がし接着試験の再現性を最大化するためのその重要性について説明する。

ポータブル引き剥がし接着試験機 PosiTest ATのようなポータブル型プルオフ付着力試験機は、指定した直径の塗膜を基材から引き剥がすのに必要な力を測定します。この引き剥がし力を測定することで、塗膜と基材との接着強度を直接示すことができます。接着剤間の意図しない接着不良や準備不足のdollies、引き剥がしのばらつきの原因を排除することで、接着試験結果はさらに有意義で予測可能なものとなります。

プルオフ式粘着力試験機の主な構成部品は、圧力源、圧力ゲージ、アクチュエーターです。操作中、プルスタブの平らな面 (dolly)の平らな面を評価する塗膜に密着させます。接着剤を硬化させた後、アクチュエーターのカップリングコネクターをdolly取り付けます。圧力源を作動させることで、システム内のアクチュエーターにゆっくりと圧力が加えられる。アクチュエーター内の圧力が塗膜と基材間の接着強度より大きくなると、剥離が起こり、dolly ドリーのアセンブリが塗膜を基材から持ち上げます(図1参照)。システムの圧力計の最大圧力インジケーターにより、引き剥がしが発生at 圧力を直接読み取ることができます。

Standard 引き剥がし試験の理論や要求事項の詳細については、 ISO 4624「塗料とワニス-付着力の引き剥がし試験」とASTM D4541「ポータブル付着性試験機を用いた塗膜の引き剥がし強さの試験方法」の2つの国際規格を参照してください。

プルオフ式接着試験機用のDollies 、アルミニウム、炭素鋼、ステンレス鋼を含む様々な金属で構成されています。本試験では、ASTM D 4541の付属書A5(図2参照)に提案されているDeFelskoPosiTest AT プルオフ付着性試験機で使用される使い捨てアルミニウム製dollies 対象に試験を実施しましたが、説明した原則はすべてのタイプのdolly 適用できます。Dolly 前処理は通常、脱脂、磨耗、洗浄の3つの重要なステップから構成されます。

脱脂とは、接着する表面から微量の油脂を取り除くことです。これには、dolly扱う人の皮膚から出る油も含まれる。磨耗とは、dolly 表面の形状を積極的に変化させることです。磨耗の主な目的は2つあります。接着に利用できる表面積を増やすことと、酸化や錆を除去することです。洗浄とは、接合する表面から、特に磨耗によって生じた緩い粒子を取り除くことです。

dolly 種類によっては、出荷前に機械加工されるものもあり、機械加工工程とその後の取り扱いや梱包の注意によって汚れが取り除かれるため、お客様がdollies 脱脂する必要がなくなります。

通常、メーカーはdollies接着する前の準備を容易にするために、該当する装置、材料、指示を顧客に提供します。メーカーが推奨する準備方法は、そのdollies磨耗および洗浄方法に関する広範なラボ試験に基づいている必要があります。また、準備方法は明確でシンプルであり、作業者や用途によって再現可能な結果が得られるよう詳細に説明されている必要があります。

以下のdolly 準備に関する推奨事項は、一般的に受け入れられている方法の調査結果とその後の実験結果を用いて、調査対象のAnnex A5接着試験機用に最適化されたものです1。

製品検証の設計段階で以前に実施された試験と比較の結果を検証し、要約するために、詳細な実験が開発された。実験の目的は、酸化とdolly 前処理(脱脂、磨耗、洗浄)が接着に及ぼす影響を直接測定することでした。試験方法は、48個のアルミニウム製試験dollies 、他の試験で選択された適切な接着剤でコーティングされた炭素鋼板にランダムに接着させるというものでした。この試験の目的は、接着剤とdolly間の接着強度に影響する因子を評価することであったため、先に選択したアラルダイト2011接着剤にもよく接着する、非常に強力な接着剤と凝集性接着剤を持つ基材とコーティングの組み合わせを開発することが試みられました。これを達成するため、同じアラルダイト2011を4ミルの厚さで船体から取り出した炭素鋼板に焼き付けました。鋼板は、表面の腐食や汚染の可能性がある部分を数ミル削り取り、アルコールと乾いた布でクリーニングして慎重に準備した。その結果、48回の引き剥がし接着試験でコーティングが意図しない不具合を起こさないよう、十分な接着強度を持つコーティング下地が得られた。

試験dollies 、摩耗方法、酸化期間、洗浄方法、接着剤の硬化時間によって均等に分けられた。dolly 4種類の摩耗方法には、機械による平坦化、エンドミル加工、細粒サンドペーパーによる研磨、Scotch-Brite™パッドによる摩擦が含まれます。研磨したdollies 各グループは、塗布前に3つの異なる時間間隔(7日間、24時間、数分間)でair 触れさせた。コーティングを付着させる前に、dollies 乾いた布で拭くか、アルコールを浸した綿棒で洗浄し、その後乾いた布で拭いた。その結果、それぞれの可能な方法の組み合わせで2つのサンプルが作成された。これらのペアの各サンプルは、引張試験の前に24時間または5日間硬化させた。

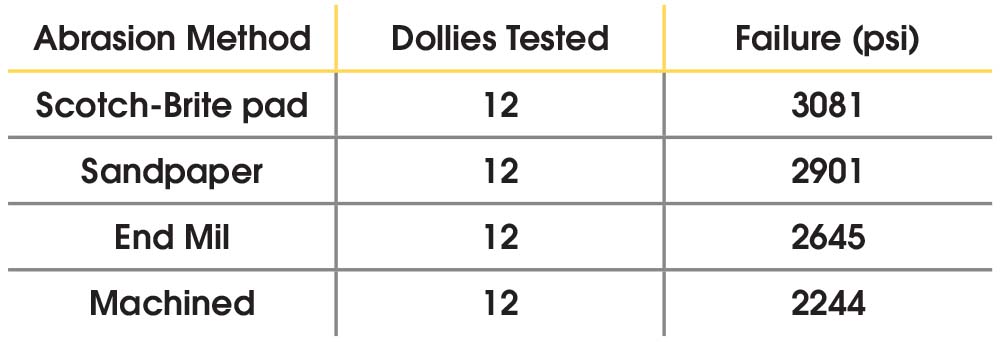

結果を各要因別に集計し、12個のdollies 各セットについて、研磨方法別の平均結果を表1に示す。予想通り、準備のための重要な要因は磨耗方法であった。結果をdolly 磨耗方法と比較すると、予測可能なパターンが浮かび上がった。最も接着力が弱かったのは、機械加工のみとエンドミル加工を施したdolliesであった。これらのdollies 、接着剤とdolly 接着がほぼ100%失敗した。これは、どちらの準備方法でもdolly 表面は比較的滑らかであったため予想されたことですが、エンドミル加工ではdolly 表面に目に見える大きな溝ができました。この溝がdolly表面積を増大させ、接着破壊前の接着強度をわずかに高めたと考えられる。

これまでの試験と同様に、スコッチブライトパッドが最も高い総合接着強度を示し、サンドペーパーはその次に高い接着強度を示しました。スコッチブライトとサンドペーパーの目視による研磨結果はほぼ同じですが、スコッチブライトのような三次元研磨コンディショニングパッドによる微細構造(表面形状)が、より接着に寄与しているものと思われます。接着のためには、何らかの毛細管反応によって接着剤が微細構造内に引き込まれることが必要であり、砥粒や研磨方法によるわずかな変化が大きな影響を与える可能性があります。

もうひとつの興味深い結果は、サンドペーパーとスコッチ・ブライトの引き剥がしのばらつきが有意に大きかったことである。この結果は、サンドペーパーの表面で観察されたアルミニウムの急速な蓄積に関連している可能性がある。 その結果、すべてのdolly 同じ微細構造を持つとは限らない。スコッチ・ブライト・パッドは、アルミニウムの粉塵をその布地を通して落下させるため、より再現性の高い微細構造が得られるようだ。また、スコッチ・ブライト・パッドは摩耗at 遅く、交換頻度も少なくて済みます。

摩耗後の酸化時間に基づく平均接着不良を表2に示す。接着強度のこの比較的わずかな差は、アルミニウム製dollies酸化の影響が限定的であったためと考えられます。アルミニウムは通常、air触れるとすぐに薄い酸化アルミニウム層を生成するため、汚染されていないdollies 長期間の暴露の影響を受けないと考えるのが妥当です。他のdolly 材質、特に炭素鋼の場合、酸化の影響はより大きくなる可能性があります。

接着前の洗浄方法に基づく接着不良の平均を表3に示す。このわずかな差は、dollies 出荷前加工により、顧客がdollies 注意深く取り扱う限り、使用前にdollies 脱脂する潜在的な必要性がなくなるという理論をさらに裏付けている。

仮説の立案、要因の選択と排除は、過去のいくつかのテスト、比較、実験に基づいていることに留意することが重要である。除外された要因のいくつかと、関連するテスト結果を以下に簡単に紹介する。

ショットブラストによるdollies 効果をエンドミル加工と比較した。異なるメーカーの3種類のエポキシ樹脂を使用した。合計24個のdollies 2種類の摩耗方法で作製し、ブラスト処理した白色エポキシコーティング鋼板に強力に接着させた。dolly界面の平均接着破壊強度は、ショットブラストドリーが2686psi、エンドミル加工dollies2786psiでした。その後の文献検索により、ショットブラストの期待される利点は、dollies 準備から数時間以内にコーティングに接着した場合にのみ実現される可能性があることが指摘され、この結果が説明されました。2

クロム酸または硫酸法でアルマイト処理され、密閉されたアルミニウムは、脱脂と軽い磨耗の後に接着できると一般的に認められています。リン酸アルマイト処理されたアルミニウムは、前処理なしで直接接合するのに最適な表面特性を持っていますが、処理されたdollies 、望ましい効果を得るためにアルマイト処理後数時間以内に接合する必要があります。2この理論は、アルマイト処理から約1週間後に接着したdollies 少量サンプルでテストされました。dollies 接着の遅れは、避けられない輸送と取り扱いの時間によるところが大きい。これらの接着試験dollies 、エンドミル加工dollies比較試験も行った。アルマイト処理したdollies 接着強度は20~30%低かった。

dolly 接着性を最大限に高めるため、アルミニウムの表面プライマーを使って接着試験が行われた。テストされた表面プライマーは、軍用に認められた化成処理剤として高く推奨されているヘンケル・アロジン1132でした。接着テストでは、機械加工、エンドミル加工、サンドペーパー加工、ショットブラスト加工など、さまざまな摩耗方法のdollies 同数使用しました。さらに、6種類の2液型エポキシ樹脂を使用した。その結果、ヘンケルを使用した場合の平均接着破壊強度は1776 psiであったのに対し、使用しなかった場合は2277 psiでした。この結果は複合的な要因によるものと思われますが、その最たるものは、ヘンケル製品は接着剤として高い評価を得ているものの、引き剥がし接着試験に必要な引張強度を必ずしも持っていないということです。ヘンケル製品は、接着剤と摩耗方法の組み合わせによっては引き剥がし試験の強度を向上させたが、全体的には接着試験の測定値が低くなったことに留意すべきである。

最後に注目すべきは、dollies脱脂と洗浄に関する比較である。簡単にまとめると、研磨され丁寧に扱われたdollies 、特別な脱脂洗浄方法を必要としなかった。dollies メチルエチルケトン、アセトン、アルコールで拭き取ろうが、乾いた布で拭き取ろうが、接着不良強度に統計的に有意な差は見られなかった。Dollies 研磨し、洗浄や脱脂をせずに直接接着した場合、dolly at 平均接着破壊強度は低くなった。顕微鏡で観察したところ、このような不具合によって塗膜上に残った接着剤は、(特にサンディングのような磨耗方法による)表面上の目に見える汚染物質の濃度が高くなる傾向があり、接着不良強度が低いことが認められた。

その結果、ショットブラスト、アルマイト、化成皮膜、脱脂などの工程を追加するとコストが高くなることから、よりシンプルで、お客様の現場で実施しやすいプロセスを開発することになりました。

dolly 準備に直接関連するお客様からのお問い合わせで多いのが、使い捨てdollies再利用です。このような要望は通常、高価なスチール製dollies使用する接着試験機に慣れているお客様から寄せられます。このようなアプリケーションでは、加熱と時間のかかる擦過によってdolly コーティングと接着剤を除去できるようにカスタマイズした装置を提供しています。dolly 再利用回数は、通常、再利用前のdolly 表面の磨耗の影響によってのみ制限されます。

多くの検査官との話し合いによると、検査結果の重要な証拠としてdollies 維持する必要があるため、dollies 再利用するという考え方を無視することが多いようです。また、引き剥がしの成功を証明する永久的な品質記録としてdollies 保管し、引き剥がした塗膜の厚さなどの関連情報を提供することを選択する顧客もいます。dollies 再利用をなくす一つの方法として、より手頃な価格の使い捨てdolly 提供し、試験後に保存または廃棄することを選択することもできます。

dolly 元の状態に戻せるのであれば、再利用してもほとんど問題はない。しかし、dolly 大きな損傷や摩耗が生じた場合は、再使用を強くお勧めしない。これは、高圧力での引き離し時にクイック・カップリングが傷をつけるアルミニウム製dollies 、より一般的かつ直接的な現象です。すべてのdolly 表面は、以前のテスト用コーティングや接着剤を洗浄する際に、サンディングや機械加工を繰り返したために、表面に凹凸が生じる可能性があります。

この記事で紹介した実験、試験、比較は、再現性のある引き剥がし接着試験のためにdollies 適切に準備するために必要な装置と方法をメーカーが提供する必要性を示しています。dollies準備するための化学的および機械的な解決策は無限にあることを認識しながらも、dollies 研磨するもっと簡単で手頃な方法が存在する可能性を示唆しています。調査した特定のアルミニウム製dollies 場合、スコッチブライトパッドによる研磨と乾いた布によるクリーニングは、dolly 剤とドリーの不具合によるプルオフ接着試験の不良をなくすには十分すぎるものでした。

この記事で簡単に触れた実験結果は、異なる材料と接着剤の組み合わせには、それぞれ最適な準備方法がある可能性も示している。実験によると、磨耗方法を変えると、ある種の接着剤では接着強度が向上する一方、別の接着剤では接着強度が低下した。特定の接着剤とそれに関連するdolly 準備工程では、予備的な接着破壊強度がまだ大幅に低かったため、これらの選択肢のすべてが十分に検討されたわけではありません。コーティングの適合性や硬化時間などの要因により、特定の接着剤の使用が制限される場合があるため、この記事で説明した要因を使用して、メーカーが推奨するdolly 準備方法に対する顧客の変更を選択および検証するための枠組みを提供することをお勧めします。

詳しくは PosiTest AT接着試験リソース、および dollies.

Vanticoat 設計エンジニアであるMike Munsell氏には、貴重な技術的支援をいただき、またBill Corbett氏とKTA-Tator社には、PosiTestテスト段階でサンプルを提供し、現場での経験を共有していただきました。

Œ スコッチブライトは3M社の登録商標です。

1"Adhesion and Adhesives Technology", Dr. Alphonsus V. Pocius, ハンザー出版, Cincinnati, Ohio, USA

2"表面処理と前処理", Vantico Ltd, Duxford, Cambridge, UK