塗膜の厚み、表面形状、露点などの物理パラメータを測定することは、検査官やアプリケーターにとって一般的な作業です。しかし、これらの測定の精度は、それを実行する機器と同じでしかありません。高品質の電子計測器であっても、3つの重要なステップを踏まなければ、不正確な測定結果をもたらす可能性があります。キャリブレーション、ベリフィケーション、そしてアジャストメントです。この論文では、ASTM D70911、ISO 28082、SSPC-PA23で定義されている、誤解されがちなこれらのステップについて説明します。また、「長いフォーム」の校正証明書の重要性、校正を実施できる人、現場での調整が必要なアプリケーションについても説明します。

校正」という言葉は、使用する業界や場面によって意味が異なります。あなたのお知り合いにも、塗装検査業界に関する「校正」と「校正間隔」という言葉を誤解している方がいらっしゃるかもしれません。そのような方は、ゲージを自分で校正できないだけでなく、通常決まった再校正の間隔がないことを知ると驚かれることでしょう。

校正用語の定義がいかに難しいかを知るには、主要機関から提供されている無数の定義を見る必要があります。多くの産業で多くの種類の機器に使用される言葉を定義する難しさを考えれば、説明が異なるのは当然と言えます。

より簡単な方法は、特定の業界分野(この場合は保護塗料業界)に関連する校正用語を説明することです。ここではISO、ASTM、SSPCなどが一般的に同意しています。

コーティング検査業界におけるキャリブレーション

ASTM D7091は、乾燥膜厚のための磁気渦電流ゲージの使用について記述しており、多くの規格に典型的に見られるものです。この規格では、校正を次のように定義しています。

「トレーサブルな校正標準を使用して、ゲージの全動作範囲にわたって測定を行い、許容範囲外の状態を修正するために必要なゲージの調整を行う、高レベルで管理され、文書化されたプロセスです。膜厚ゲージの校正は、装置メーカーやその認定代理店、または認定校正試験所が、文書化されたプロセスを用いて制御された環境で実施します。校正の結果は、ゲージを復元/再調整して、メーカーが指定する精度に適合/超過するようにすることです。

この定義の中で、さらに議論する価値のある用語がいくつかあります。

"トレーサブル校正Standard"。基本的に校正の目的は、既知の値のstandard に対して、計器が許容範囲内で読み取れるようにすることです。これらの既知の値(重量、距離など)を定量化するのは、国際度量衡局(BIPM)と呼ばれる組織の責任である。

standard BIPMは、NIST(米国)、NPL(英国)、PTB(ドイツ)などの国立計量機関と連携し、長さ、重さ、時間などの尺度についてStandard 基準物質(SRM)を管理しています。これらのSRMは、最も精密な測定機器の校正基準として使用される高精度の人工物である。

SRMに対して校正を行うことは、費用的にも効率的にも不可能であるため、SRMは一次校正標準器の校正に使用され、二次標準器は実用標準器の校正に使用され、実用標準器はプロセス機器の校正に使用されています。このような標準の「連鎖」によって、測定器は最終的にSRMの成果物に直接トレーサブルとなり、その成果物を測定する必要はない。

機器またはstandard は常に、それを校正するstandard よりも精度が低いため、標準器の連鎖が進むにつれ、不確かさが増大します。

試験不確かさ比(TUR)4:1は、一般的に産業界で受け入れられています。これは、測定器の公差が、測定対象となったstandard の不確かさの4倍であることを意味します。例えば、4:1のTURを使用する場合、±0.05milの不確かさの標準に対して校正された膜厚計は、±0.2milの公差または精度を有することになります。

主要な国家計量標準機関間で締結された相互認証協定により、すべての参加機関は互いの校正・測定証明書の有効性を認めている。

「認定校正機関"。ASTM D7091では、校正を行うことができる者を「機器製造者、その認定代理店、または...認定校正試験所」に限定しています。最初の2つのカテゴリーは自明ですが、「認定校正試験所」のコンセプトはあまり明確ではありません。ISO/IEC 17025は認定の要件を定めており、試験所は国際試験所認定協力(ILAC)協定に署名している認定機関を通じてそのような認定を受けることができる。

しかし、検査室のISO 17025認定は、特定の校正活動のみに適用されます。試験所の認定範囲には、試験所が校正できる測定の不確かさに加えて、試験所が行うことが認定されている業務が記載されています。第三者校正試験所を使用する場合、その試験所が認定されていることだけでなく、その認定範囲に校正を受けようとする機器が含まれていることを確認することが極めて重要です。ISO 17025の認定を受けたラボは数多く存在しますが、塗装検査機器の校正を行う認定を受けたラボはほとんどありません。

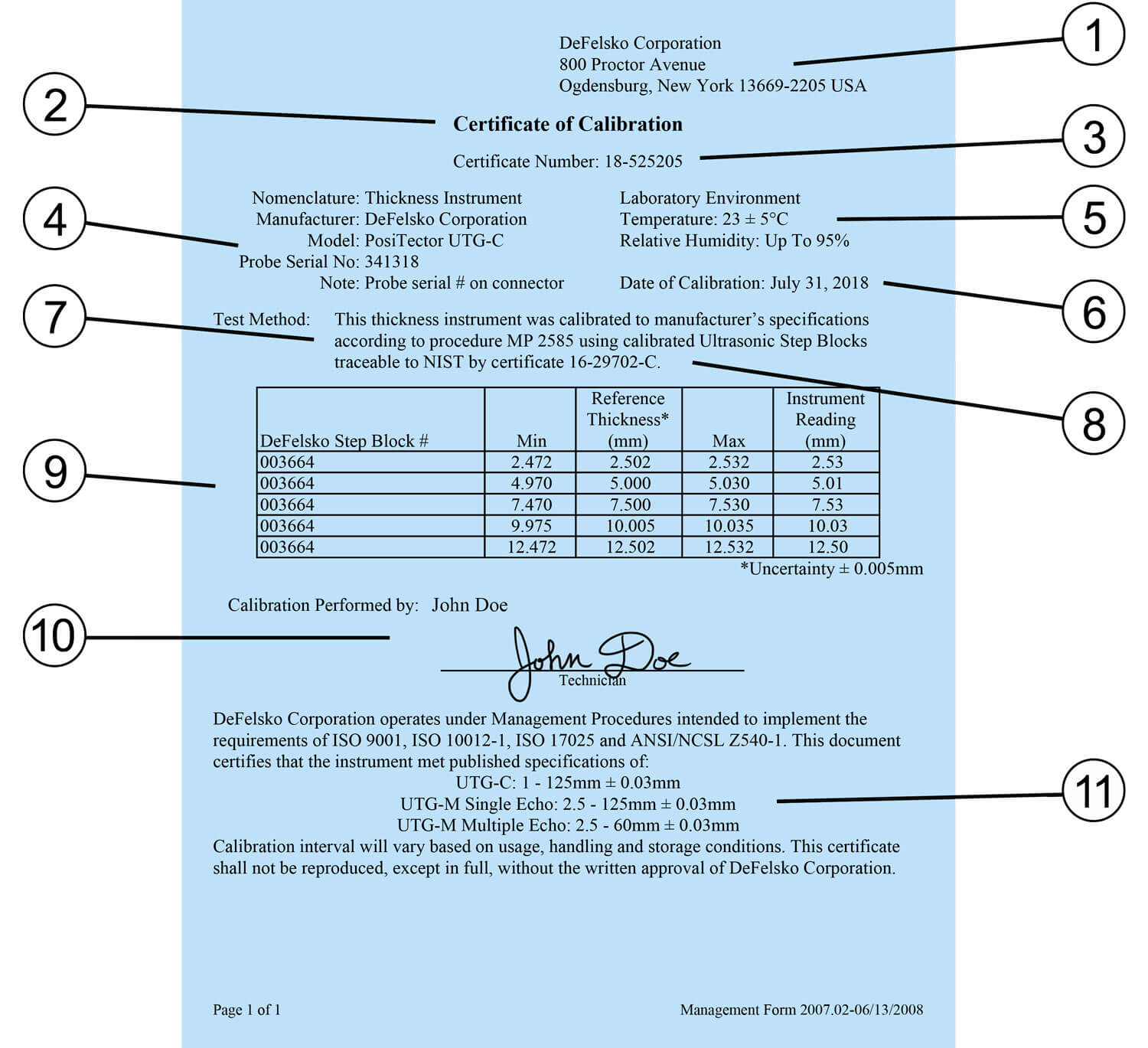

計器が校正されると、校正証明書と呼ばれる文書が発行されます(図 1)。この文書には、実際の測定結果や、国家標準へのトレーサビリティなど、機器の校正の成功に関連するすべての情報が記録されています(standard )。仕事の仕様書では、最近の校正を証明することが求められることがよくあります。

多くの試験機器メーカーは、校正証明書を発行していません。その代わりに、「適合証明書」、「準拠証明書」、「精度証明書」、または「証明書」を提供する場合があります。これらは、製造者の精度に関する声明に過ぎず、使用者にその測定器が正確に測定することを信頼するよう要求しています。このような「証明書」はASTM D7091やその他の規格における校正の定義を満たしておらず、また一般的に社内、契約、または規制上の要件には不適当です。

校正証明書の形式と内容は様々ですが、適切な証明書にはISO/IEC 17025の要求事項への準拠を保証する特定の最小限の情報が含まれている必要があります。図1は校正証明書の一例で、重要な属性がそれぞれ強調表示されています。

校正機関や機器メーカーが発行する証明書にこれらの重要な属性が含まれていない場合、それはほとんどの規格や契約で定義されている校正証明書ではない可能性が高いです。

ほとんどの測定器の精度は使用とともに劣化するため、測定器のライフサイクルを通じて定期的に再校正(または再認定)が必要です。校正間隔は、測定器の再校正の間に設けられた期間である。ISO 17025の要求事項に従い、ほとんどのメーカーは校正証明書の一部として校正間隔を記載していません。なぜでしょうか?それは、ゲージの使用頻度、使用環境、手入れの状態などが分からないからです4。

測定器の使用経験がない場合、校正の間隔は1年から始めるとよいでしょう。これは経験や定期的な検証によって調整することができます(下記参照)。新しい測定器をお持ちのお客様は、測定器の使用開始日(または購入日)を最初の校正間隔の開始日として利用することができます。保存期間の影響は無視できるので、実際の校正証明書の日付の重要性は最小限に抑えられます。

校正証明書は、校正間隔を通して精度が維持されることを保証するものではありません。偶発的な損傷やゴミの蓄積など、多くの要因がゲージの動作に悪影響を及ぼす可能性があります。不正確なゲージで測定することを防ぐために、ほとんどの規格では、各使用前(通常、各作業シフトの開始at )に精度と動作を検証することを要求している。多数の測定値が得られた後、ゲージを落とした場合、または誤った結果を出している疑いがある場合は、再確認する必要がある。多くの場合、契約当事者は、ゲージの精度を検証する詳細と頻度間隔について最初の合意に達する。

このat 何をするのか?それは、あなたが導入している品質システムによって異なります。ゲージが新しいときにサンプル部品を測定し、結果を記録するだけのオーナーもいます。このサンプルは保存され、ゲージの動作と精度を定期的にチェックするために使用されます。

しかし、精度を確認するための最善かつ最も普遍的に受け入れられている方法は、制御された環境下で、文書化された手順を用いて校正用標準器を測定することです。ASTM D7091には、多くの規格に見られる典型的な文言が含まれています。

「7.3 精度の検証-使用前に,各計器の校正精度は,製造事業者の指示に従って,適切な膜厚標準を使用し て使用者が検証し,必要に応じて,見つかった欠陥は修正しなければならない。ゲージは,意図した使用範囲における精度を検証することが望ましい。

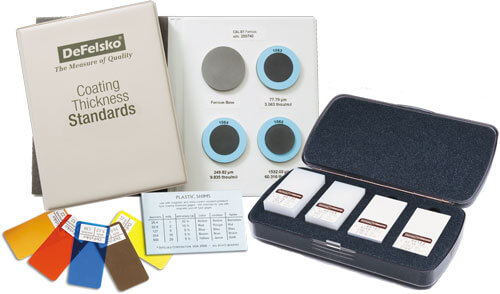

校正標準器は、検証される機器によって多くの形式があります。校正標準器は国家計量標準機関へのトレーサビリティがあり、ゲージの範囲内の測定値、理想的には期待される測定範囲付近の測定値を有していなければなりません。その測定方法は、校正手順書と呼ばれる文書に記載されており、メーカーによっては発行したり、要求に応じて提供したりしています。

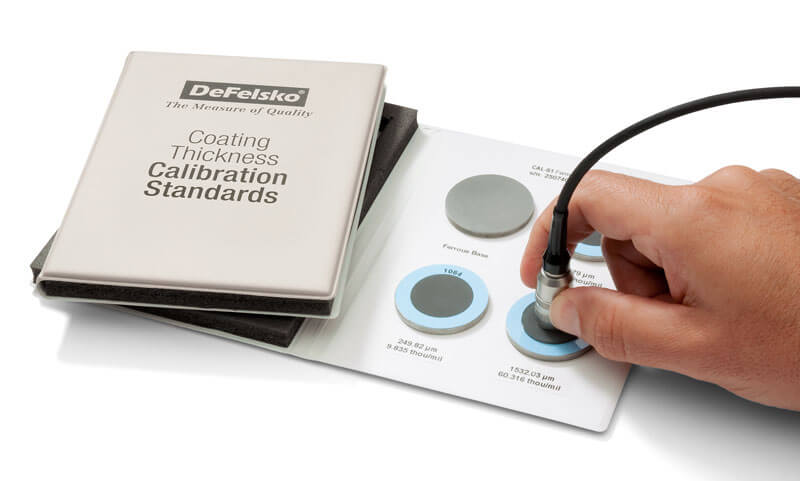

膜厚計では、膜厚標準板として 認証された金属板とプラスチックシムが用意されています。金属板は通常、より正確で耐久性がありますが、価格も高くなります。タイプ1(機械式)膜厚計は、プラスチックシムを使用して検証することはできません。

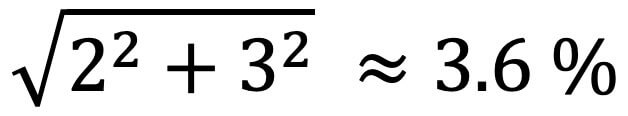

一連の読み取り値の平均は、ゲージと基準standard の両方の組み合わされた許容誤差の範囲内でなければなりません。結合公差を決定するには、ゲージとstandard の公差を単純に足し合わせるのではなく、「二乗和」の公式を使用する必要があります。例えば、基準standard の精度が±2%で、測定器の精度が±3%の場合、複合公差は±3.6%となり、次のように計算されます。

読み取り値が組み合わされた公差の外にある場合、ゲージまたは基準standard に問題があります。問題のあるゲージまたは基準standard を特定し、最後の精度チェック以降に行われたすべての測定は疑わしいと考える必要があります。

多くの検査装置では、装置が適切に測定されていることを確認するために、校正と検証で十分です。しかし、膜厚計の場合は、しばしば第3のステップが必要になります。調整」です。なぜなら、膜厚計は塗膜の厚さを直接測定するのではなく、基材の磁気特性を測定しているからです。この磁気特性は、プローブが基板から離れると弱まるため、塗膜の厚みに関係する。

しかし、基板の磁気特性に影響を与える要因は他にもある。これらは以下の通りです。

膜厚計は通常、平坦で滑らかな炭素鋼で良好な結果が得られるように工場で校正されています。しかし、表面粗さ、形状、組成、質量が異なるアプリケーションでも、調整を行えば正確に測定することができます。

"3.1.2 調整-特定の表面におけるゲージの精度を向上させるために、ゲージの厚さの読み取り値を既知の厚さサンプルのものと一致させる(バイアスの除去)物理的行為 "です。

重要なことは、どのような調整も、調整が行われたat 基材の粗さ、形状、組成、質量を考慮しているに過ぎないということである。これらの要因のいずれかが部品や作業全体にわたって変化した場合、さらなる調整が必要になることがよくあります。PosiTector 6000 Advanced モデルのような一部の電子式装置では、複数の校正調整を保存できるため、ユーザーはat アプリケーションに最適な調整を選択できます。

また、すべての膜厚計が同じではないことにも注意が必要です。特定の測定器の調整方法については、製造元または測定器のユーザーマニュアルを参照してください。以下の概要は、一般的な膜厚計の調整方法の一例です。

測定器の調整が必要かどうかを判断するには、コーティングされていない基材上の一連の読み取り値の平均が、ゼロat ゲージの許容差内であることを確認します。測定値が許容範囲外の場合は、ゲージの調整が必要である可能性が高い。これは多くの場合、チェック測定中に発生した誤差によって、以降のすべての測定をオフセットするのと同じくらい簡単です。PosiTector 6000のようなタイプII電子ゲージは、通常、このプロセスを自動的に行うための「ゼロ調整」機能を内蔵しています。その後、コーティングされていない基材をゼロat 測定して公差内に収まれば、調整が正常に行われたことになります。のようなタイプIの機械式プルオフゲージもあります。 PosiTestのようなI型メカニカルプリングゲージは、目盛りが非線形であるため、装置自体を調整すべきではありません。その代わりに、ベースメタルの読み取り値(BMR)を測定し、その値を今後のコーティング膜厚の読み取り値から差し引く必要があります。

ほぼすべてのアプリケーションにおいて、ゼロ調整が正常に実行された後、測定器はその全範囲を通して公差内で測定されます。これは、コーティングされていない基板上にシムを置き、ゲージの読み取り値がシムとゲージを合わせた公差内にあることを確認することで確認できます。まれに、ゲージの読みがゼロat 許容範囲内であるが、シム上では許容範囲外である場合、さらなる調整が必要になることがあります。詳細については、製品マニュアルの製造元にお問い合わせください。

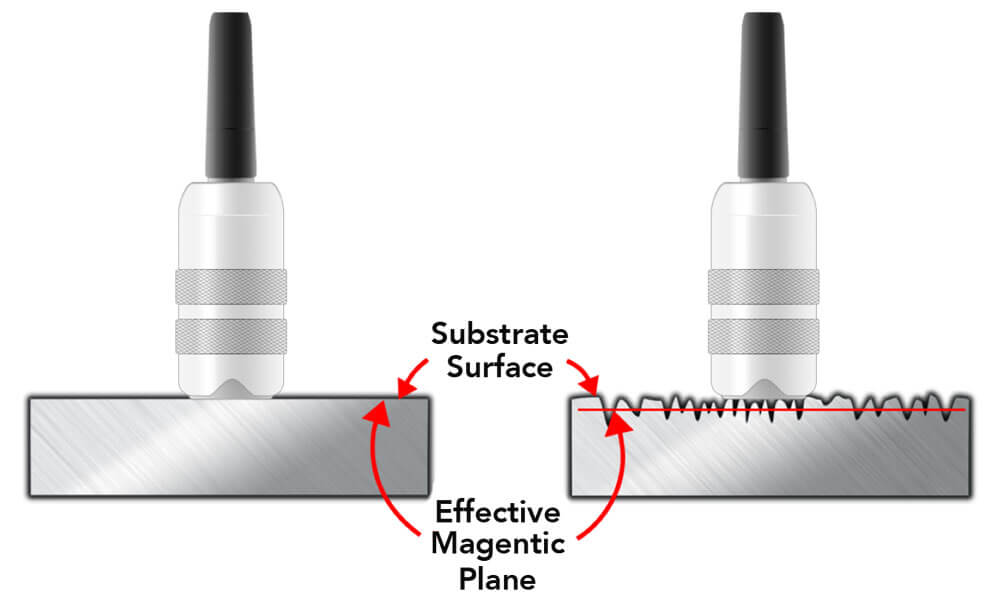

形状、組成、質量の影響を考慮するとゼロ調整で十分な場合が多いのですが、ブラスト加工や粗面加工された表面ではゼロ調整を行うべきではありません。これらの表面では、膜厚計は「磁気面」と呼ばれる粗さの山と谷の間の点まで測定します。ほとんどの規格や仕様では、表面のプロファイルのピークを超えるコーティングの厚さのみを報告するように示されているため、調整が必要です。

膜厚計が表面形状の「山の上」の膜厚を測定できるようにするためには、未塗装の基材の上に置かれたシムの既知の厚さに合わせることが一般的な手順となります。シムは、表面形状やその他のパターンの山の上に置かれ、最終的に塗布されるコーティング膜の代わりとなるものです。電子ゲージのタイプIIには、この作業を簡単にするために「1点調整」機能が組み込まれているのが一般的です。

タイプIメカニカルプリングオフゲージは通常、小さなプローブチップの代わりに大きな磁石を使って表面に接触させるため、表面の粗さの影響を受けにくいのが特徴です。ブラスト処理された未塗装の基板からベースメタルを読み取り、その値を将来の膜厚測定値から差し引くことで、ゼロ調整を簡単に行うことができます。

1ASTM D7091 "Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428),www.astm.org。

2ISO 2808「塗料およびワニス-膜厚の測定」。米国規格協会(ANSI)、25 W. 43rd St., 4th Floor, New York, NY 10036,http://www.ansi.orgより入手可能。

3SSPC PA2、乾燥塗膜厚要件への適合性を判断するための手順(Procedure for Determining Conformance to Dry Coating Thickness Requirements)。SSPC(Society for Protective Coatings), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656,http://www.sspc.orgより入手可能。

4シックネスゲージのお手入れ、David Beamish、PCE - Protective Coatings Europe、および JPCL Equipment Maintenance、2005 年 4 月。

DAVID BEAMISH(1955年 - 2019年)ニューヨークを拠点に世界中で販売されているハンドヘルド型塗装試験機メーカー、DeFelsko Corporationの元社長です。土木工学の学位を持ち、工業塗装、品質検査、製造業など様々な国際的産業において、これらの試験機器の設計、製造、販売に25年以上の経験を持つ。トレーニングセミナーを開催し、NACE、SSPC、ASTM、ISOなどさまざまな組織のメンバーとして活躍しました。