DeFelsko社 David Beamish氏によるもの。

更新日09/20/2021

概要:コーティングの性能は,鋼鉄表面のプロファイルの高さに関連している。この表面形状を測定する装置には,レプリカテープ,先端の尖ったプローブを取り付けたデプスマイクロメータ,触針式粗さ計の3種類がある.この論文では,さまざまなブラスト媒体でブラストされた鋼材について,3種類の装置で測定した結果を最近分析し,最大ピークの平均という新しい深さマイクロメータの測定方法を提案する.

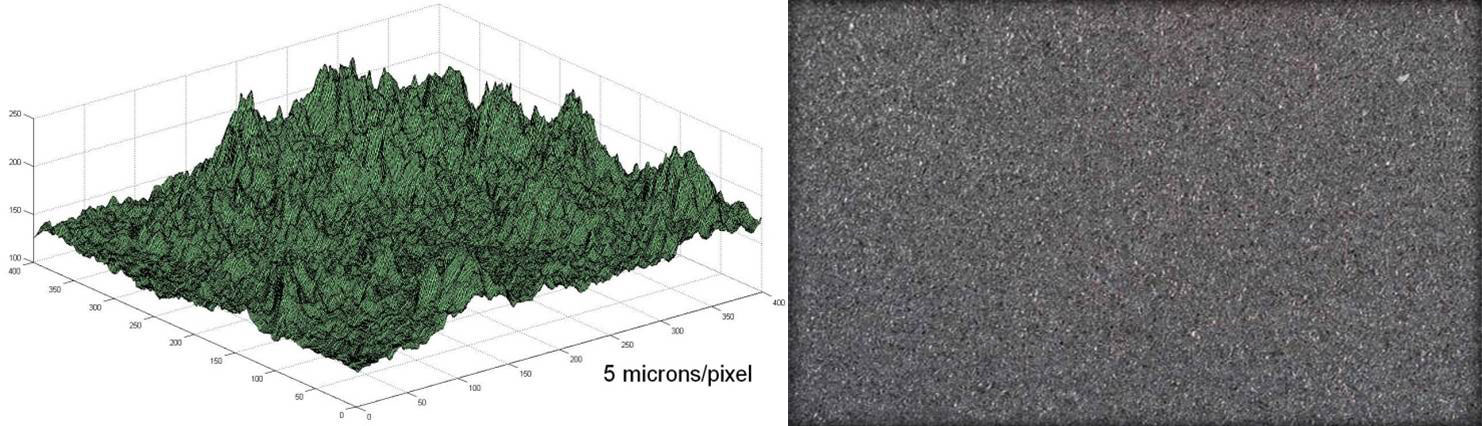

鋼鉄の表面は、保護膜を塗布する前に研磨剤で洗浄されることがよくあります。この工程では、以前のコーティングを除去し、コーティングの密着性を高めるために表面を粗くします。その結果、表面形状(アンカーパターン)は山や谷の複雑なパターンとなり、作業や契約の仕様に適合しているかどうかを正確に評価する必要があります。

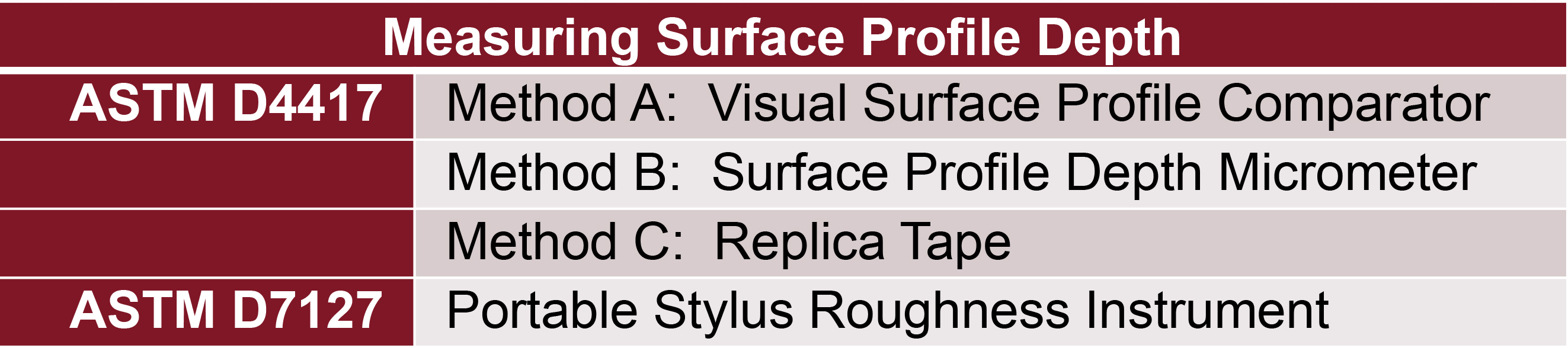

保護膜の専門家は、表面形状を測定するためにいくつかの試験方法を利用できます。しかし、これまで、測定器の選定や異なる測定法の結果の比較に役立つ情報はほとんどありませんでした。

ブラスト研掃後の鋼鉄表面は、山や谷のあるランダムな凹凸で構成され、容易に特徴付けることはできません。走査型電子顕微鏡のような高精度でこのプロファイルを測定できる機器は、実験室での使用にのみ適しています。現場での測定が望ましい。表面形状の範囲は頻繁に指定され、推奨される表面形状は様々な種類のコーティングで異なる。

表面形状の決定は、その定義に依存する。ISO1 8503-12では、主要な谷に対する主要な山の高さとして定義されています。ASTM3 D71274では、評価対象のプロファイルのほぼ中央にある平均線から測定される正負の垂直偏差と定義されています。ASTMD4417-115では、表面形状を「主要な谷に対する主要なピークの高さ」と定義しています。また、3種類の測定方法が記載されている。

この業界には、国家計量標準機関にトレーサブルな値を持つプロファイル規格がありません。もしあれば、その規格に照らし合わせて測定器を検証し、精度を公表することができ、ユーザーは測定結果の相関を知ることができる。レプリカテープの値とデプスマイクロメーターの値との関係なども規格で決められるだろう。

物理的な標準がないため、業界では審判方法を選択しています。NACE6、ASTM、およびISOは、表面形状高さを、光学顕微鏡の視野内で最も高い山頂から最も低い谷底まで測定した距離と説明しています。顕微鏡は、視野内の最も高いピークに焦点を合わせます。同じ視野内の最も低い谷に焦点を合わせるためにレンズが移動した距離が、プロファイルの高さの1つの測定値となります。このような測定値を20個算術平均したものが、最大山谷間高さの平均値となります。つまり、最大山高さの平均値です。

顕微鏡法は現場での実用性が低いため、主要機関は実用的で検査員が日常的に使用する多くの代替法をサポートしています。

ISOは、ショットまたはグリット研磨剤でブラスト洗浄された鋼鉄用の表面形状比較器を製造しています7。これは集束顕微鏡法に基づいています。視覚的または触覚的な手段を用いて、ユーザーは鋼鉄表面とコンパレータの各セグメントプロファイルを比較し、「細かい」、「中程度」または「粗い」の適切な等級付けを適用します。ISO 8503-5の附属書Bでは、これらのコンパレータとレプリカテープや触針法による測定との間に良好な相関があることを示しています。深度マイクロメータのISOメソッドはありませんし、深度マイクロメータはコンパレータの平坦性がないため、プロファイルコンパレータの測定に使用すべきではありません。

NACE RP0287(2016年にSP0287-2016-SGに更新)でも、14件中11件でレプリカテープと集束顕微鏡の測定値が信頼限界内(2standard deviations)で一致している8。

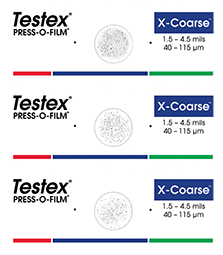

レプリカテープはシンプルで比較的安価であり、集束顕微鏡の結果と良い相関を示す。そのため、表面形状を測定するための最も一般的な現場手法となっていることは、驚くにはあたらない。

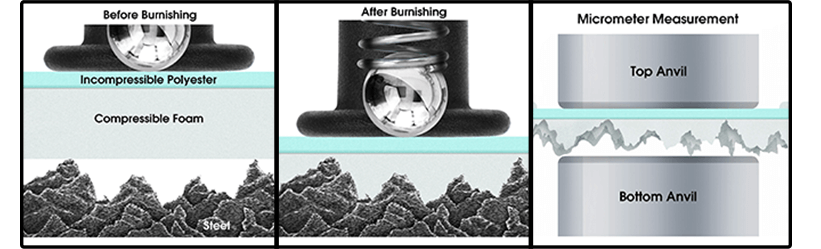

レプリカテープは、圧縮性のある発泡体を非圧縮性のポリエステル基材に貼り合わせたもので、厚みが非常に均一(2ミル+0.2ミル9)である。粗面化された鋼鉄の表面に押し付けると、発泡体が潰れて表面の印象が形成されます。圧縮されたテープをマイクロメータ厚み計のアンビル間に置き、非圧縮性基材の寄与分(2ミル)を差し引くと、表面形状の測定値が得られます。

PosiTector RTR Hレプリカテープリーダーを使用すると、すべての読み取り値から50.8μm(2ミル)の非圧縮性フィルムを自動的に差し引くことができます。

ISO 8503-5によると、"この方法は、マイクロメーターゲージのアンビルがレプリカプロファイルをわずかに平らにし、読み取り値が平均最大値と等しくなるため、「平均最大ピーク対バレープロファイル」を測定します。" これは、数学的平均値とは異なりますが、"平均 "です。つまり、ここでも、本質的に最大ピークの平均値を測定する方法があるのです。

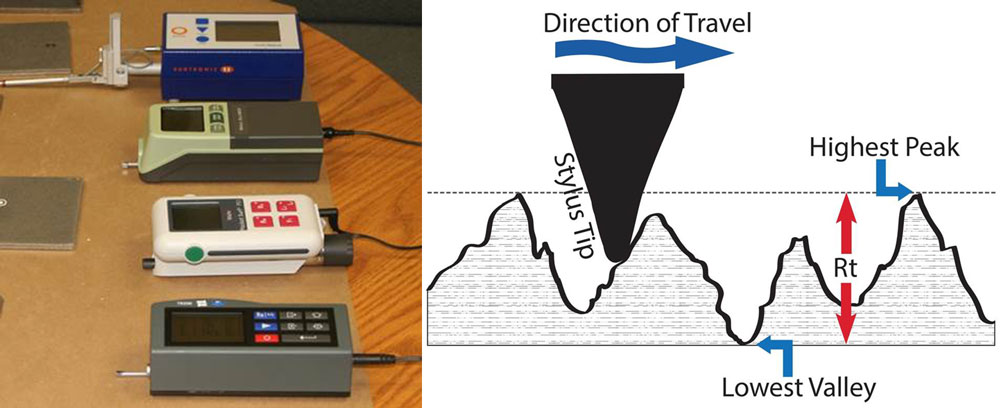

近年では、触針式粗さ計(ASTM D7127)とデプスマイクロメータ(ASTM D4417 Method B)という2つのプロファイル測定方法が人気を博しています。これらの測定器の電子版は、オペレータの影響を軽減し、測定データのデジタル収集と分析ができるという利点があります。

デジタル表面粗さ計の詳細については、PosiTector SPG デジタル表面粗さ計または PosiTector RTR H デジタルレプリカテープリーダーをご覧ください。

ポータブルスタイラス式表面粗さ測定器は、スタイラスを一定at 表面上に引くことで動作します。この装置は、スタイラスが表面を横切る際の上下距離を記録します。この装置では、ISO428710に準拠してRtを測定します。Rtは、任意の評価長さ0.5インチ内の最も高い山と最も低い谷の間の垂直距離です。これらのトレースを5つ作成し、Rt値を平均して、最大ピークの平均を求めます。

ASTM委員会D01.46は、レプリカテープと3つの触針式測定器を用いて5つのブラスト鋼板試験パネルを測定し、この方法の精度と偏りを11の実験室でラウンドロビン方式で評価しました。この委員会は、コーティングとライニング産業が関心を寄せる比較的粗い表面の測定に有用な、十分な垂直範囲を持つ触針式測定器を選択しました。それでも、いくつかのパネルのプロファイルは、選択したいくつかの計測器の測定限界を超えていました。

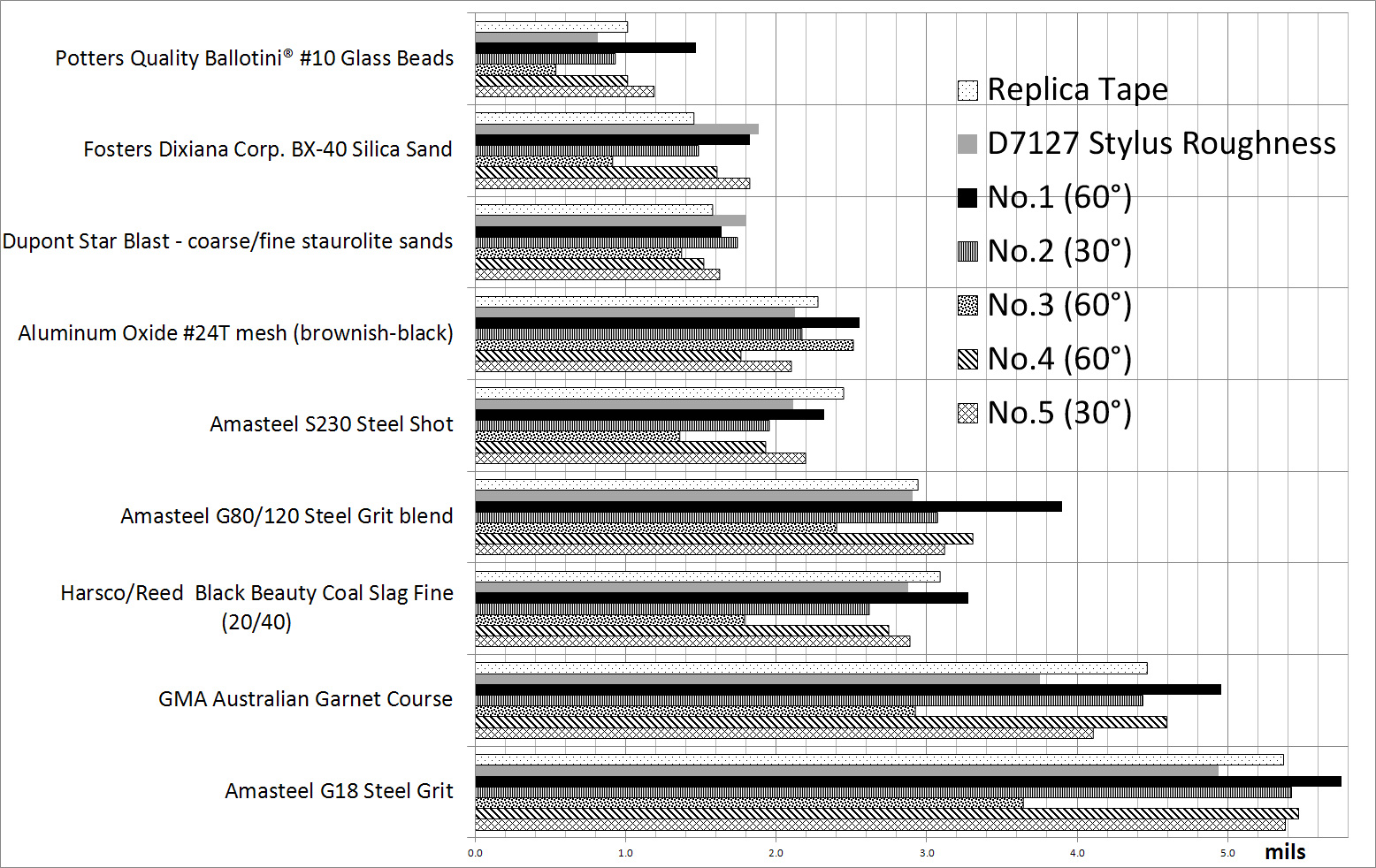

予備調査の結果、ISOの結論と同様に、レプリカテープとスタイラス粗さ法の間に密接な関係があることが確認されました。結果が公表されれば、業界関係者は信頼性の高い相関データを入手することができます。

その結果、深度マイクロメータ方式だけが比較検討されていない。この論文では、3種類の装置間の相関性を持たせるために、テープやスタイラスと同様の結果を出し、その測定目的に合致した方法、「最大ピークの平均」という方法でデプスマイクロメーターの測定値を解析することを提案する。

この値を得るために、プロファイルは表面を特徴付けるのに十分な数(通常は5箇所at 測定される。At 10回測定し、最も高い測定値を記録する。すべての場所の平均(mean)が表面のプロファイルとして報告される。

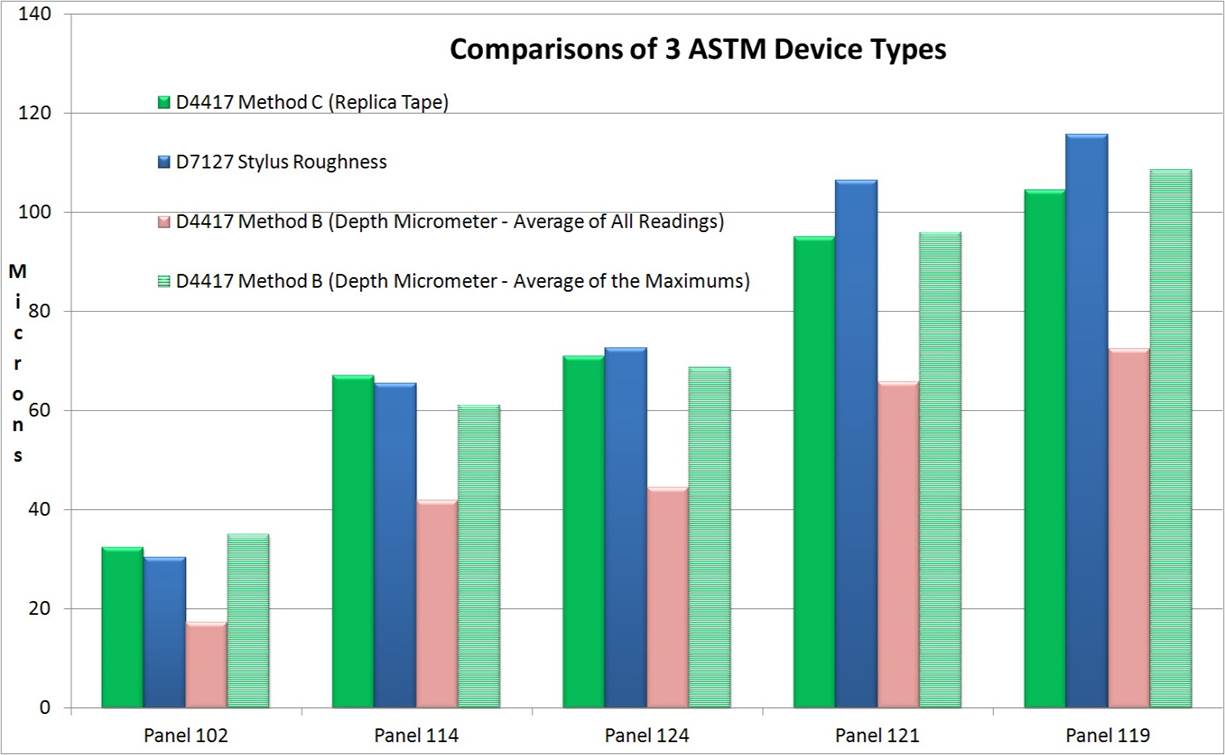

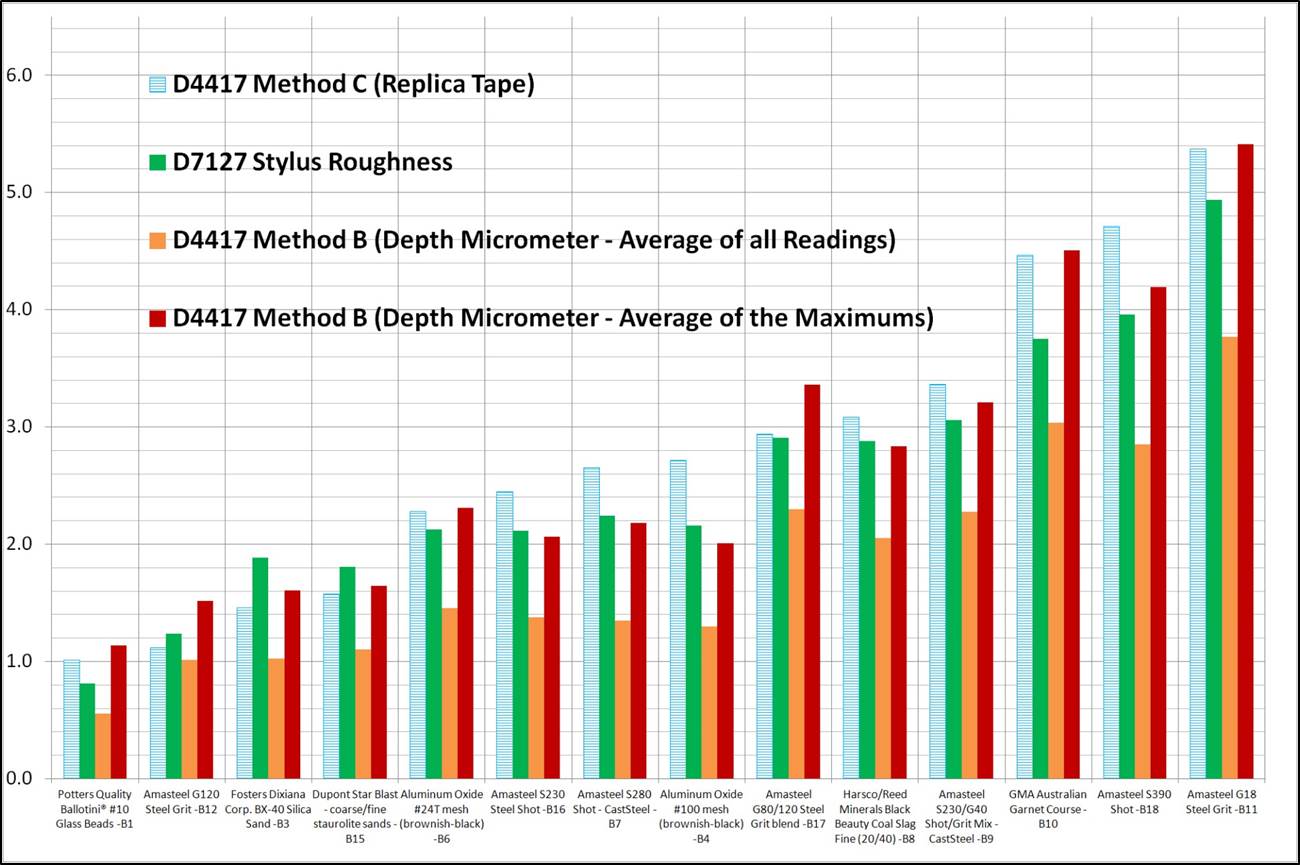

この研究のきっかけは、1台のデプスマイクロメータを用いたASTMパネルの予備試験であった。図5に示すように、最大ピークの平均値を用いて分析したところ、デプスマイクロメーターの結果はテープや触針の結果とほぼ一致しました。

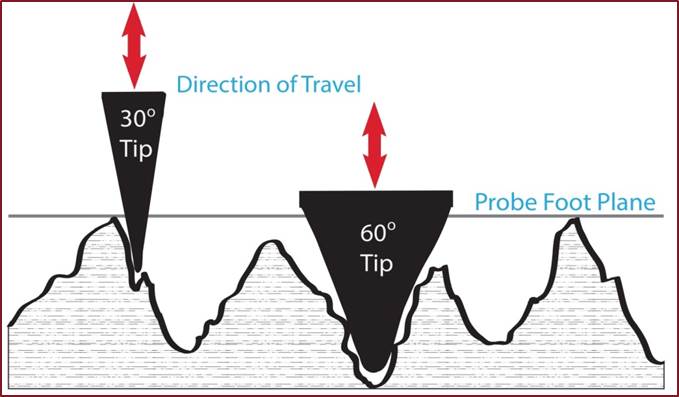

デプスマイクロメーターは、表面上に置かれた平らな台座と、表面形状の谷間に落下するバネ式のプローブを備えています。平らな台座は最も高い山の上にあり、したがって各測定値は、最も高い局所的な山と、先端が投影された特定の谷の間の距離となる。

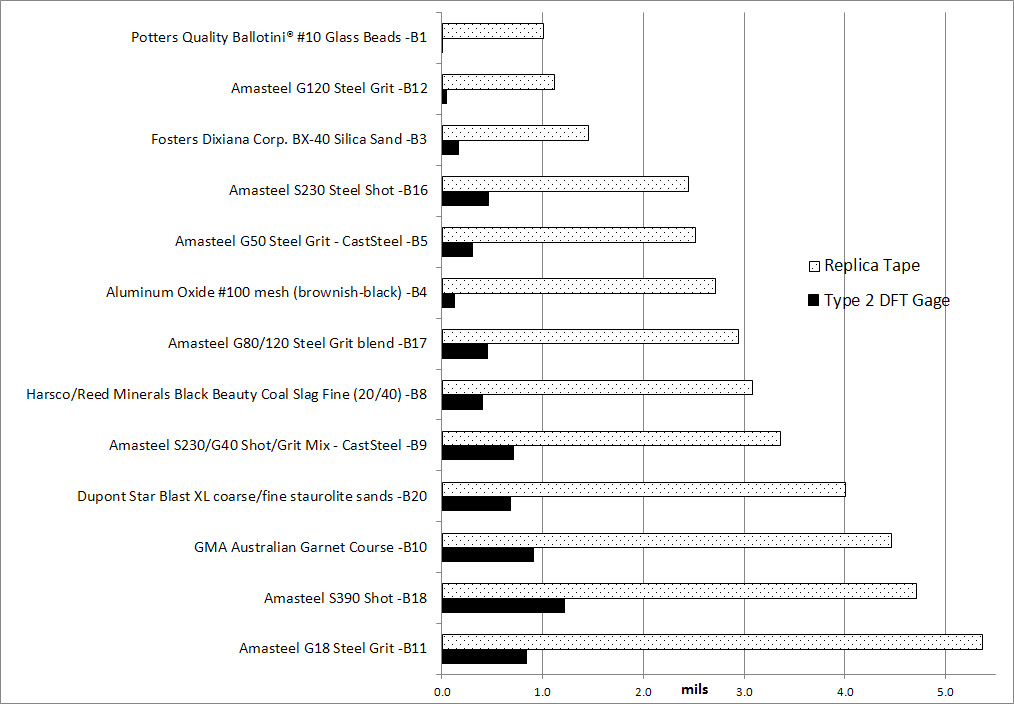

現在、ASTM D4417では、一部の測定値がどんなに低くても、すべての深さマイクロメータの測定値を平均化することが要求されています。驚くことではないが、最終的な計算結果は通常、テープ法や触針法で得られたものよりも小さくなる。今回の調査でも、その仮定が確認された(図12)。時折、いずれかの測定器がテープの測定結果at 値を記録することもあったが、それは例外であった。

上記の ASTM による 5 枚組の研究の後、比較研究が行われていないのはデプスマイクロメータ法のみであった。この論文では、3種類の装置間の相関性を持たせるために、テープやスタイラスと同様の結果を出し、その測定目的に合致した方法、「最大ピークの平均」と呼ばれる方法で、デプスマイクロメーターの測定結果を分析することを提案する。

この値を得るために、プロファイルは表面を特徴付けるのに十分な数(通常は5箇所at 測定される。At 10回測定し、最も高い測定値を記録する。すべての場所の平均(mean)が表面のプロファイルとして報告される。

この研究のきっかけは、1台のデプスマイクロメータを用いたASTMパネルの予備試験であった。図5に示すように、最大ピークの平均値を用いて分析したところ、デプスマイクロメーターの結果はテープや触針の結果とほぼ一致しました。

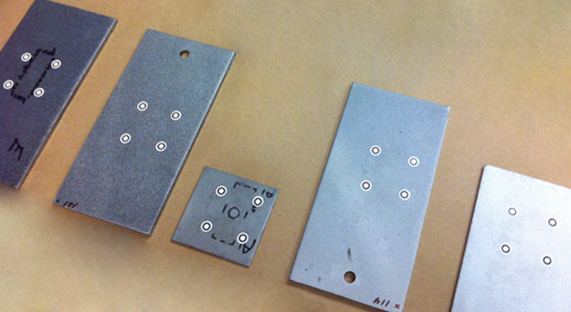

これらの結果を確認するため,KTA Labs11 から一般的なメディアタイプでブラストされた 20 枚のパネルを入手し,一般的な深さマイクロメーターを 5 台入手した.制御されたオフィス環境において、5人の担当者が各装置で各パネルを50回測定し、合計5,000回の読み取りを行いました。

各パネルで最低 3 回のレプリカテープによる測定を行い、平均化した。測定結果がテープの範囲外になった場合は、製造元の指示に従い、次のレベルのテープで追加測定を行い、平均化した。

レプリカテープの測定については、「レプリカテープ-新しい表面形状情報の源」をご覧ください。

スタイラス粗さの測定は、比較のために3つの一般的なフィールド機器から取得しました。最後に、各パネルのベースメタルリード(BMR)をタイプ1およびタイプ2の磁気コーティング厚さ計から取得した。

DFT プローブは、プローブ先端から鋼材の磁性面までの距離を測定します。平滑な鋼材の場合、磁性面は鋼材表面と一致します。粗い鋼の場合、磁性面はプロファイルの最も高いピークと最も低い谷の間のどこかにあり、その位置は測定器のタイプによって異なります。そのため、一般的に粗さはDFT 測定器の読み取り値を高く、または正の値にします。

SSPC-PA 2やその他の規格では、この粗さの影響を補正するために補正係数を適用することが要求されています。一般的には、プラスチック製のシムを裸のプロファイルの上に置き、DFT ゲージで測定します。測定結果がシムの厚さと一致するようにゲージを調整します。このシムは、塗膜がピーク上に堆積するのをシミュレートするもので、この調整により、塗膜厚の測定は、磁気面ではなく、プロファイルのピークの平均レベルから行われるようになります。

DFT ゲージに及ぼすプロファイルの影響を定量化するため、まず平滑な平鋼でゼロチェックを行った後、すべてのパネルについてタイプ1(機械式プルオフ)とタイプ2(電子式)の測定器で測定を行った。各パネルについて5回の測定結果の平均を記録した。

タイプ1の測定器はプロファイルの影響を最も受けず、最も粗い表面で最大0.3milを測定した。タイプ2の測定器は、ガラスビーズブラスト処理した表面で最低0mil、S390ショットブラスト処理した表面で最高1.2milを測定した。全体として、DFT 測定器はレプリカテープで測定した表面プロファイル高さの1~26%の範囲の厚さ結果を示し、すべてのパネルで平均13%であった。

表面粗さによっては、テープや触針の測定能力を超えるものがあります。良い方法は、市販のテープのグレードが0.5~5.0milの平均ピーク・トゥ・バレープロファイルの測定を可能にすることを示唆しています。この研究で使用されたすべてのデプスマイクロメーターは、ブラスト加工された鋼鉄表面の測定に適した広い範囲を持ち、どのパネルでも「最大」になることはありませんでした。

測定範囲については、PosiTector SPG 表面粗さ計のご注文ガイドをご覧ください。

いくつかのパネルでは、すべてのタイプの測定器が高いプロファイル値を示した領域がありました。これらのばらつきは、手作業によるブラストの性質が一貫していないことが原因である可能性があります。より大きな表面では、同様の不規則性があることが想定されます。

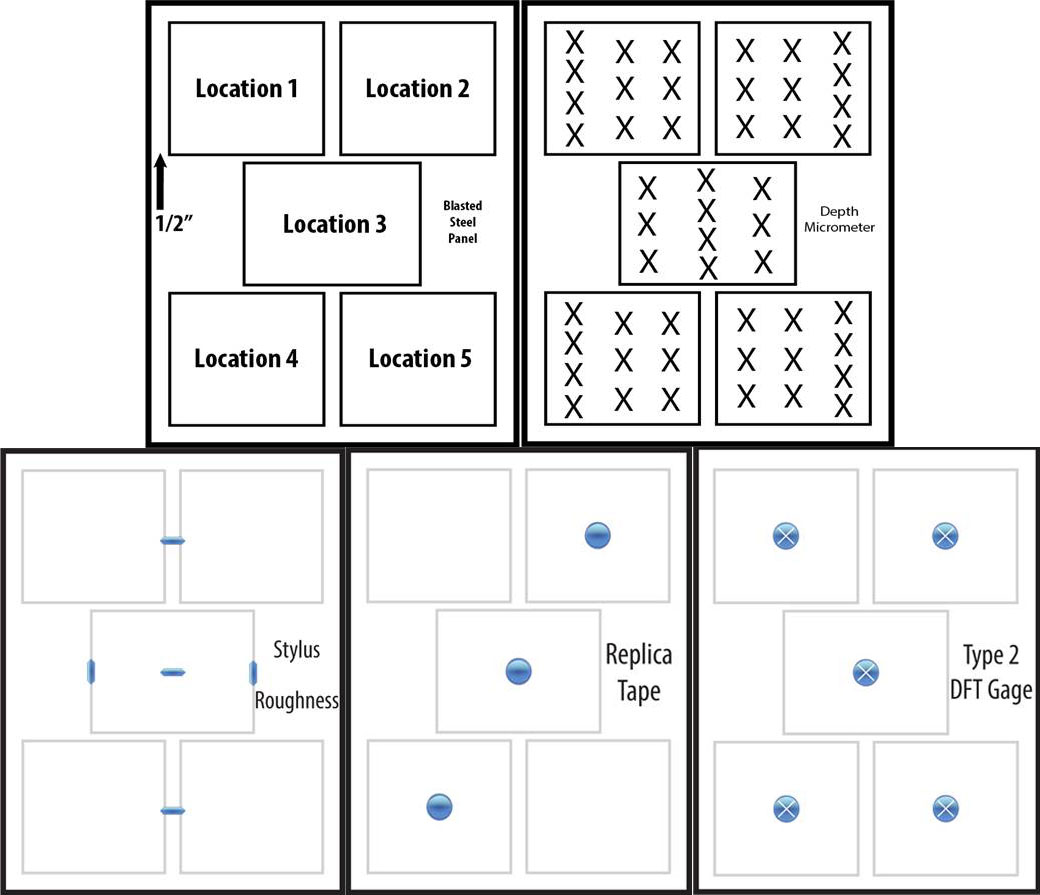

各パネル上の全く同じ位置で各装置をテストすることは不可能であった(Fig.7)。レプリカテープは比較的広い面積を検査するため、表面を十分に特徴付けるために必要な測定回数が少なくなります。スタイラス法およびデプスマイクロメーター法では、先端の細いプローブを使用し、より小さな表面積を測定するため、表面を適切に評価するためにはより多くの測定が必要となりました。ISO、ASTM、NACE、SSPCの各ガイドは、このことを考慮しています。

どの方式も、テスト開始前に初期設定と精度確認が必要でした。

参照 PosiTector SPGおよびPosiTector RTR Hの取扱説明書を参照してください。

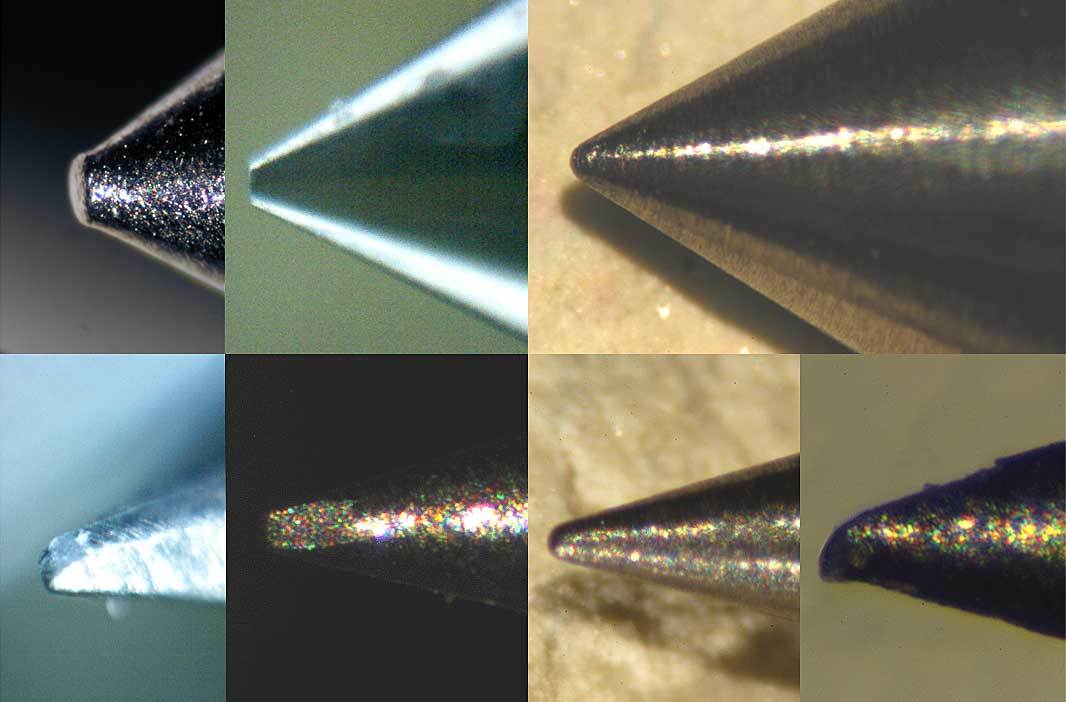

レプリカテープでテストしたところ、一部のパネルに円形が確認された。これは、発泡スチロールに微細な粒子が付着し、それを剥がす際に流されたものと思われる。タッチペンでテストした結果、パネルに傷がついているものがあった。これは、菱形の先端を持つ触針を山の上に引きずることで、鋼鉄の表面がわずかに変化したと考えられる(Fig.9)。

個々の表面形状測定結果は、乾燥膜厚DFT、温度、光沢試験などの他の測定方法よりも再現性が低く、ばらつきが大きいことが試験中に明らかになりました。2つのDFT 測定結果は非常に近いことが予想されますが、2つの表面形状測定結果はかなり異なることがあります。これがブラスト加工表面の性質です。

例えば、粗い砂と細かい砂の混合物でブラストしたパネルでは、レプリカテープの測定値は1.8~2.9 mil、触診器の測定値は1.8~2.8 mil、デプスマイクロメーターは0~5.6 milの範囲になりました。しかし、3つの方法とも、最終的な「最大ピークの平均」は約2.5milという結果を得た。

しかし、3つの方法の結果が一致しないこともよくあります。テープとスタイラスの結果が30%も異なることがありました。S280ショットと#100メッシュの酸化アルミニウムでブラストした2枚のパネルでは、レプリカテープは両方とも2.7milを測定しましたが、触針式は両方とも平均2.2milと低くなりました。一方、BX-40ケイ砂では、レプリカテープの測定値が1.5milであったのに対し、触針法では平均1.9milと高くなりました。3つの触針式測定器の平均値は、サンドブラスト処理された4つのパネルすべてでレプリカテープの値より高く、酸化膜とショットブラスト処理されたパネルすべてで低くなりました。レプリカテープと触針法の結果のまとめは図12を参照してください。

デプスマイクロメーターで表面形状を測定したところ、次のような点が確認されました。

この結果から、ASTMのラウンドロビン試験で初めて示された、テープと触針の測定値の密接な関係を確認することができました。また、第3の測定器である表面形状測定機についても、「最大ピークの平均」解析手法を用いた場合、テープや触針と同等の結果が得られるという興味深い結果が得られた(Fig.12)。

ブラスト処理された鋼材の表面は、どのat ランダムなばらつきがあるため、多くの測定値を取る必要があります。評価目的は、ピークから谷までの最大判定を行うことです。ブラスト研掃された金属表面の個々の測定値は、ある表面上の領域によって大きく異なります。これらの測定値をどのように組み合わせるかは、平均ピークから谷までの高さ、その最大値、または他の何かである可能性のある作業に必要なパラメータによって決まります。最大ピークの平均」分析アプローチを採用することにより、デプスマイクロメーターは、レプリカテープとスタイラス粗さ計の結果と密接に相関する信頼性の高い表面形状測定値を提供します。

PosiTector SPG Advancedモデルには、さまざまな規格や試験方法に準拠するSmartBatch™モードが搭載されています。デフォルトでは、SmartBatch™ は、テストエリア内のすべてのスポットの最大プロファイル深さを自動的に平均化し、「最大ピークの平均」を表示することで、レプリカテープ法やドラッグスタイラス法で得られた結果に近い結果を生成します。

DAVID BEAMISH(1955年 - 2019年)ニューヨークを拠点に世界中で販売されているハンドヘルド型塗装試験機メーカー、DeFelsko Corporationの元社長です。土木工学の学位を持ち、工業塗装、品質検査、製造業など様々な国際的産業において、これらの試験機器の設計、製造、販売に25年以上の経験を持つ。トレーニングセミナーを開催し、NACE、SSPC、ASTM、ISOなどさまざまな組織のメンバーとして活躍しました。