鋼鉄の表面は、保護膜を塗布する前に研磨剤で洗浄されることがよくあります。結果として生じる表面形状は、アンカーパターンと呼ばれることもあるが、山や谷の複雑なパターンから構成され、作業や契約の仕様に適合しているかどうかを正確に評価する必要がある。測定されるパラメータには、プロファイルの高さ、ピーク数、ピーク密度、表面積の増加(凹凸)などがあります。

保護塗装業界では、表面形状を定量化するためにレプリカテープが広く使用されています。しかし、他のほとんどの現場測定と同様、テープで測定できるのは最大プロファイル高さのみです。電子顕微鏡や共焦点顕微鏡、干渉性レーザープロファイラーを使用すれば、表面形状を測定することができますが、これらの大型で複雑、かつ高価な装置は現場での使用には適していません。

レプリカテープは、ブラスト洗浄された鋼鉄表面の逆コピーを提供します。この論文では、コーティングの専門家が必要とする他の表面形状パラメータの情報源として、レプリカテープを再検討します。簡単で低コストの現場装置を使用して、レプリカテープから貴重な新情報を得ることが可能であることを説明しています。

キーワード:表面,プロファイル,レプリカ,テープ,粗さ,粘着性,凹凸感

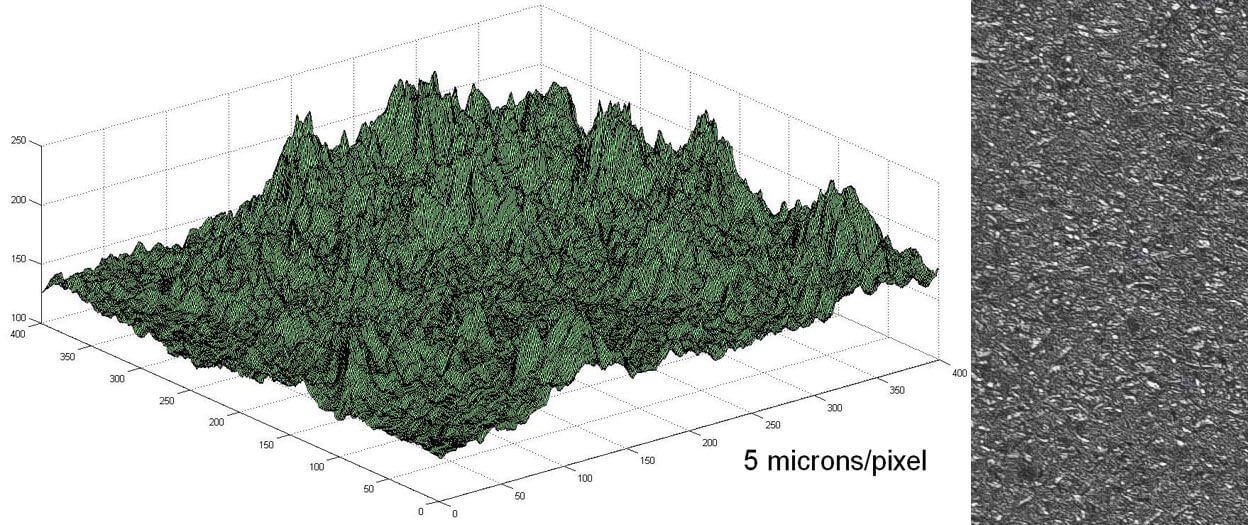

ブラスト洗浄後の鋼材表面は,山や谷のあるランダムな凹凸からなり,その特性は容易ではありません(Fig.1)。ブラスト処理された表面の特性は、塗料の付着性を予測することができます。山谷の粗さが不十分な場合は塗料が付着しません。また、山谷の粗さが大きすぎると、高い山が塗料を突き破って腐食の原因となることがある。

コーティングの専門家は、集束顕微鏡、サーフェスコンパレータ、デプスマイクロメータ、触針式粗さ計など、さまざまな測定方法を利用することができます。それぞれが一部の情報を提供している。必要なパラメータは1つの実用的なソースから得ることが望ましい。この論文では、そのような可能性のあるソースとして、レプリカテープについて検討する。

レプリカテープは、表面を特徴付ける方法として古くから知られています。シンプルで比較的安価であり、他の方法による結果と良好な相関性を示す。特に、触針式測定器や干渉性レーザースキャン、光学式焦点距離測定器では直接測定が困難な曲面での測定に有効である。そのため、表面形状を測定するための最も一般的な現場手法となっていることは驚くことではありません。ASTM D44171、ISO 8503-52、NACE RP02873、AS 3894.54など、多くの国際規格にその運用が記載されています。

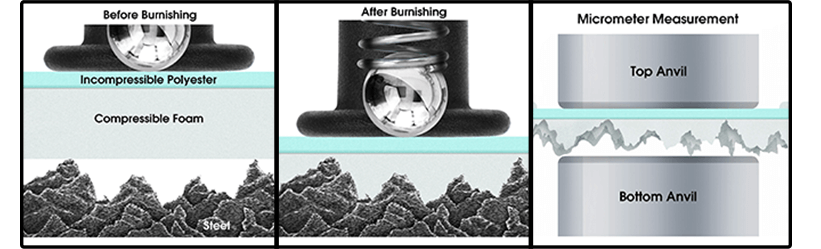

レプリカテープは、圧縮性のある発泡体を、厚みが均一なポリエステル基材(50 μm +2 μm)に貼り合わせたものである。粗面化された鋼鉄の表面に押し付けると、発泡体は表面の印象、つまり逆レプリカを形成する。発泡体は、崩壊前の厚さの約25%まで崩壊することができる。したがって、元の表面の最も高い山がポリエステル裏地に押し上げられると、完全に圧縮された発泡体は横にずらされる。同様に、元の表面の最も深い谷が、レプリカの最も高い山を作り出します。

圧縮されたテープ(レプリカ)をスプリングマイクロメーターのアンビル間に置き、非圧縮性のポリエステル基材(50μm)の寄与を差し引くと、表面粗さの平均最大ピーク・トゥ・バレープロファイルが得られます(図2)。

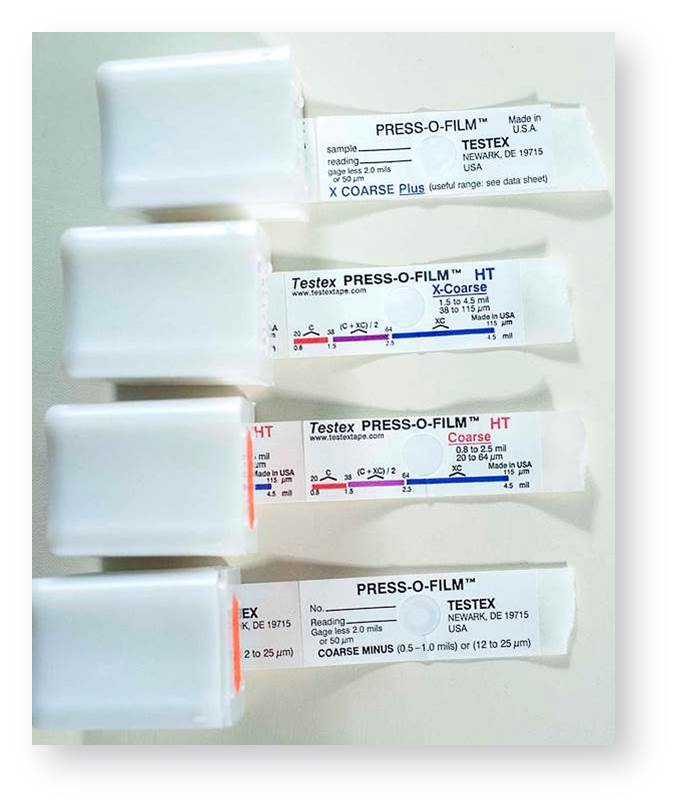

レプリカテープは、さまざまな範囲のプロファイルを測定できるように、いくつかの厚みが用意されています。レプリカテープの主な測定範囲は20~115μmで、以下の2つのグレードがあります。

レプリカテープは、1960年代後半から研磨ブラスト鋼の粗さプロファイルの測定に使用されている。他の方法と比較すると、頑丈で起動コストが比較的低く、再現性が高く、評価する表面の物理的レプリカを保持するオプションがあるという利点がある。この方法は広く使用され、広く理解されています。

もう一つの利点は、時に過小評価されている点ですが、尖ったプローブ技術と異なり、レプリカ法では連続した2次元の領域をサンプリングするため、統計値を確実に得ることができるという点です。例えば、電子式表面粗さ計を1回スキャンすると、長さ12.5 mm、幅10 µmの研磨ブラスト表面に沿った線、つまり0.12 mm2の総面積を測定することができます。発泡スチロールのレプリカ1枚では、その250倍の約31mm2の面積が測定されます。

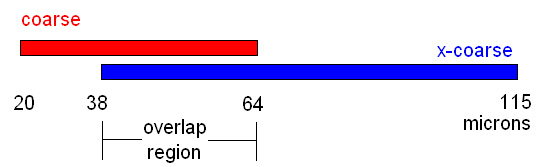

しかし、このような利点がある一方で、欠点もあります。最も顕著なのは、この複製方法とそれに伴う厚みの決定がアナログ手順であり、各グレードまたは厚みのテープは、プロファイルの高さの限られた範囲でのみ正確であるという事実である。コーティングとライニングの専門家が最も関心を寄せるプロファイルの範囲(約20~115μm)をカバーするには、「粗目」と「X-粗目」の2つのグレードのテープが必要です。

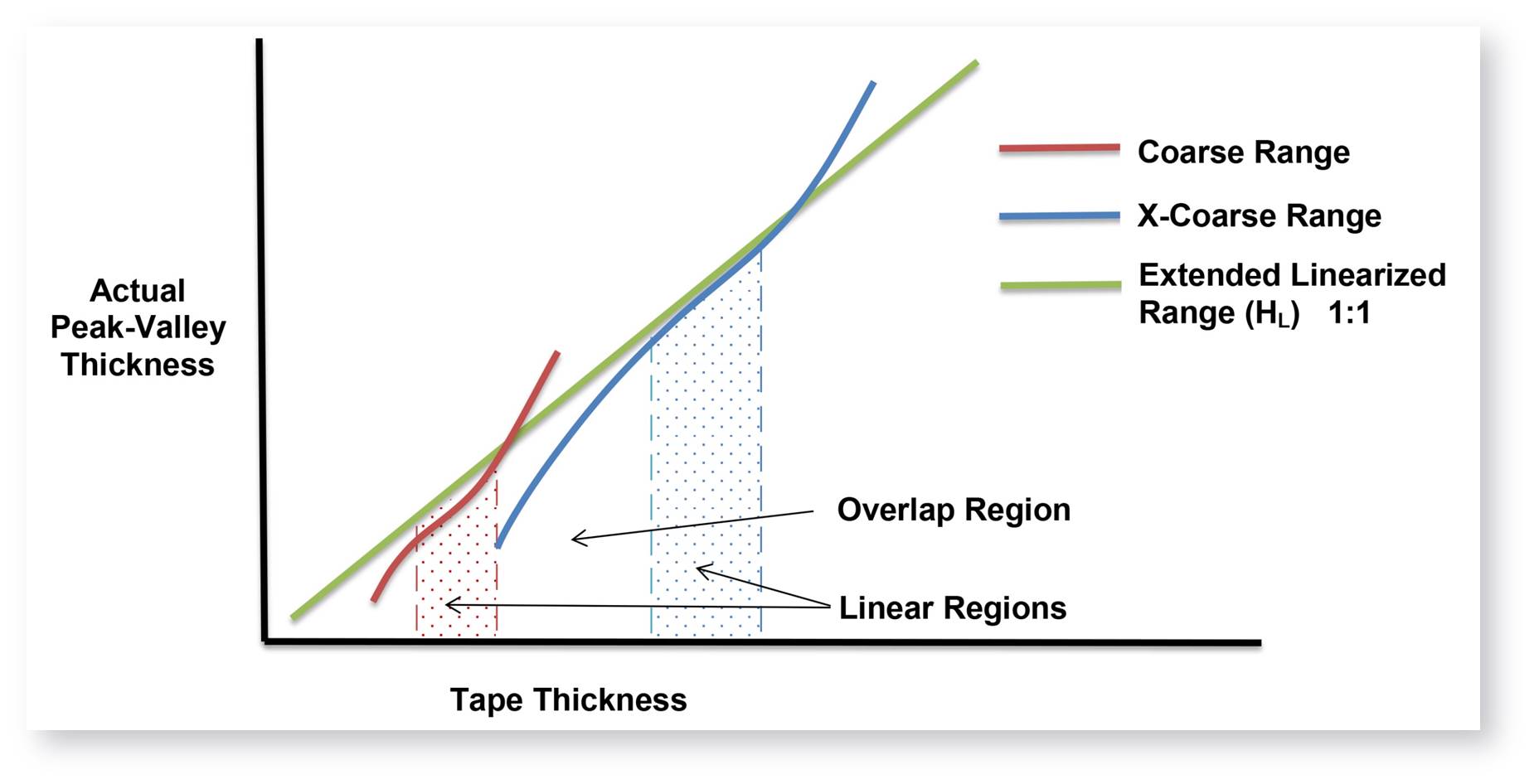

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

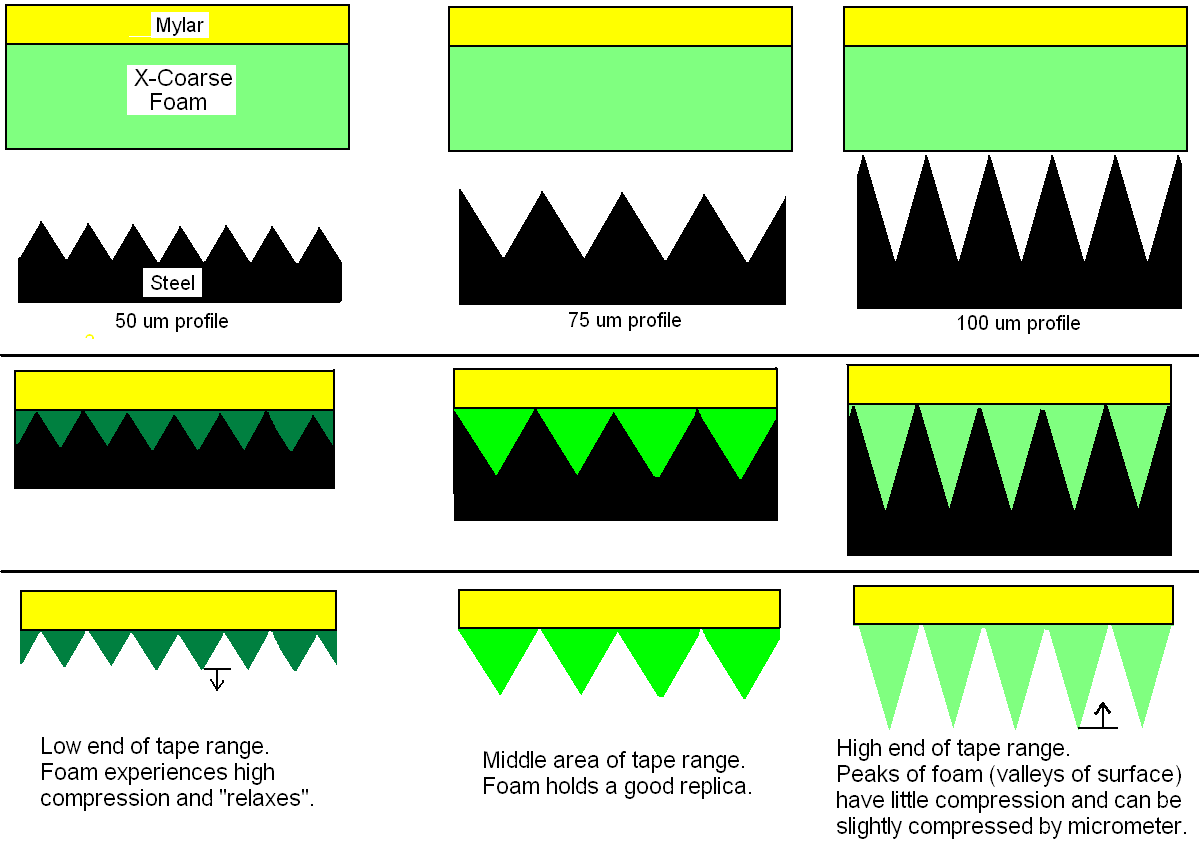

各テープグレードのレンジのat 直線性が失われる理由は、その厚み領域でのテープの圧縮方法に関係しています。テープの各厚み(グレード)は、複製に必要なピークが複製フォームの全厚みに近づくにつれ、精度が低下する。マイクロメーターによる測定では、ピークがわずかに圧縮され、ピーク高さの平均化が行われます。このため、等級範囲のat 精度が制限されます。測定範囲のat 精度を制限するのは、台所用スポンジを固くしぼったように、レプリカ発泡体が完全に圧縮された状態に達し、おそらく少し緩むという事実です(図4)。その結果、上端at あれ下端であれ、圧縮に対するレプリカ発泡体の反応は、圧縮の程度に直線的に関係しない。

Coarseグレードの範囲の上限とX-Coarseグレードの範囲の下限は、38~64μmの「オーバーラップ」領域を共有しています(図3&5)。現在のTestex 説明書には、比較的複雑で時間のかかる手順(Coarseグレードを使用した読み取りとX-Coarseグレードを使用した読み取りを平均したもの)が記載されています。この手順は、CoarseとX-Coarseのサブレンジを合わせて、より大きな20~115μmの範囲にわたって妥当な精度の読み取りを行うために使用されます。このレシピは、精度と使いやすさの妥協点です。

また、この2つのテープグレードサブレンジの非直線性と限られた範囲による欠点は、「ルックアップテーブル」を使用するプロセッサによって補正することができます。これは単純なスプリングマイクロメーターでは不可能である(Fig.6)。強力なプロセッサを使用した電子計測器では、従来のレプリカの厚さ(H)を直接表示する方法と、調整値を適用して表面プロファイルの高さ(HL)を線形化して表示する方法のいずれかを選択できるようになります。

.png)

装置のプロセッサは、「リニアライズド」モード HL に切り替えると、必要な読み取りをユーザーに指示し(通常、「Coarse」または「X-Coarse」等級のレプリカを 1 個挿入する必要があります)、フォームの非線形応答用に調整した測定値が返されます。この直線性の調整は小さい(standard 偏差のオーダー)傾向にありますが、この装置の信号調整の主な利点は、測定の不確かさの低減、検査員の作業負荷とエラーの可能性の低減、および検査員が精度を保証するために必要なレプリカの数の低減です。また、テープの各グレードはラベルに記載されているよりも大きな範囲で動作するため、適切な調整係数を使用すれば、X-Coarseグレードで公称Coarseレンジのプロファイルを測定することも、その逆も可能である。

このようにプロファイルの高さが改善されたことは興味深いことですが、レプリカの表面積31mm2には、さらに多くの表面特性データが含まれています。デジタル画像処理により、新たなデータを得ることができます。

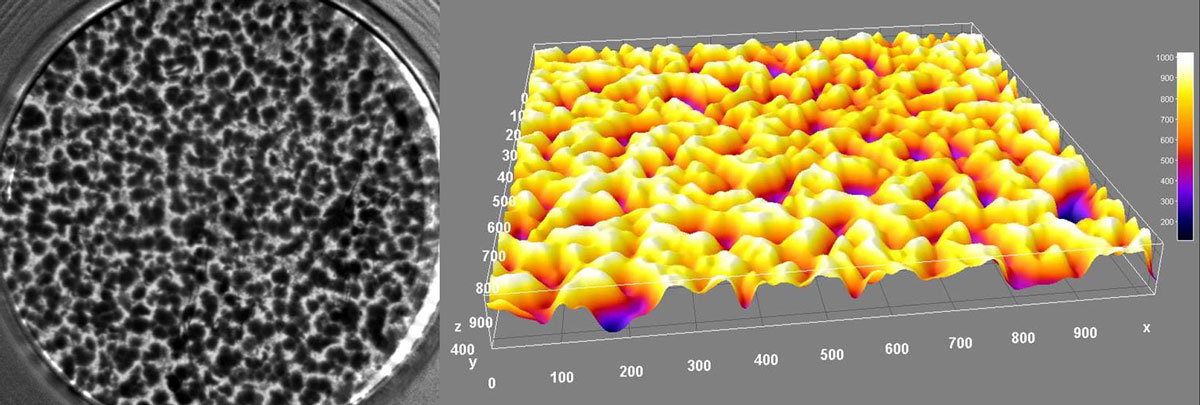

テープの特性で、表面を複製する能力に関係するのは、テープが圧縮されることで光の透過率が上がることです。光の透過率は、圧縮の程度に比例する。逆光で撮影したレプリカテープを見ると、圧縮の強い部分(山)は明るく、圧縮の弱い部分(谷)は暗いことがわかる(Fig.7a)。

この透明度の原理を利用して、デジタルイメージセンサーで撮影された印象上の明るいスポットを数えるだけで、ピークカウントを決定することができます。これらの輝度測定値(スタイラスプロファイル測定装置の5ミクロンプローブと同等のサイズ)は、厚み測定値に対応し、その結果、元の表面のプロファイルを映し出すことになります。適切なアルゴリズムを実行するプロセッサを備えた装置では、ピークを識別し、面積ピーク密度、つまりASME B46.15で定義されているように1平方センチメートルあたり何個のピークが存在するか(Pd)を決定することができます。

触針式プロファイラとは対照的に、レプリカテープピークカウンターは、繊細で高価な実験室レベルの干渉光学式プロファイラのように、真の二次元ピーク密度を計算します。触針式プロファイラでは、粗面上の1本の線のみを測定し、「ピーク」として記録される特徴のほとんどは、実際には触針がピークの頂上ではなく、ピークの側面をなぞった「ピークショルダー」です。

これらの画像のもう一つの利点は、各測定値を導き出すために、より多くのデータを使用できることです(1回のレプリカテープ測定で1,000,000点、1回の2.5cmスタイラススキャンで5,000点)。さらに、これらの測定は、安価なハードウェアを使用した頑丈なフィールド測定器で行われ、ラボ測定器から得られるものと同様の表面特性データを得ることができます。

3Dレンダリングソフトウェアを使用して強度画像の解釈に厚さ/透明度の関係が適用されると、追加の表面特性パラメータを抽出できる可能性があります。その結果、ブラスト加工された鋼鉄表面の3次元マップがat インターフェロメトリック・プロファイリング装置よりもはるかに低コストで得られます(図7b)。

ピーク高さとピークカウントはコーティングの長期的な密着性の要因であるが、それぞれはより基本的な基礎パラメータである開発表面積6、またはSdrに寄与している。

3D画像から、ブラスト処理による表面積の増加を測定することが可能です。Sdrは3Dフィールドパラメータであり、コーティングの専門家にブラストによって追加された表面積の増加率(実面積/x-y面積)7である凹凸値を提供することによって、アプリケーション技術との機能的相関性を与えます。

厚みと画像センサーを用いたシンプルで低コストのポータブル装置は、レプリカテープの特性評価と、オリジナル表面の画像と統計データを生成することができます。これらのパラメータは以下の通りです。

H- レプリカテープの厚みをマイクロメーターまたは厚みセンサーで測定して得られた最大山谷間距離の平均値。

HL- 2つ以上のレプリカを平均化することなく、テープの非直線性を調整した、より正確なピーク・トゥ・バレー高さの測定法。この方法は、各グレードのレプリカテープの範囲を広げることができるという付加的な利点があります。

Pd - ASME B46.1に準拠した面内ピーク密度。この値は、保護膜を固定するための機械的結合力の指標としてよく引用される。

Sdr- 測定領域と同じ大きさの理想的な平面と比較して、テクスチャが寄与する追加の表面積の割合として表される開発済み界面活性剤比率です。画像 - ドキュメンテーションを目的とした、レプリカテープ表面の2Dおよび3Dレンダリング画像。

1ASTMD4417 "Standard Test Method for Field Measurement of Surface Profile of Blast Cleaned Steel" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428) ブラスト洗浄した鋼の表面形状を現場で測定する方法。

2ISO8503-5「塗料および関連製品の塗布前の鋼鉄基材の前処理-ブラスト洗浄した鋼鉄基材の表面粗さ特性-第5部:表面形状測定のためのレプリカテープ法」(国際標準化機構(ISO)、1 rue de Varembé, Case postale 56, CH-1211, Geneva 20, Switzerland)。

3NACE Standard RP0287-2002, "Field Measurement of Surface Profile of Abrasive Blast-Cleaned Steel Surfaces Using a Replica Tape"(レプリカテープを使用した研磨ブラスト洗浄鋼表面の現場測定)。(全米腐食学会 (NACE), 1440 South Creek Dr., Houston, TX USA 77084-4906)

4オーストラリア Standard AS 3894.5-2002,「保護塗膜の現場試験,方法 5:表面形状の決定」。(Standards Australia, GPO Box 476, Sydney NSW 2001 Australia).

5ASMEB46.1-2009 "Surface Texture (Surface Roughness, Waviness, and Lay)" (The American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990 USA)

6ISO25178-2 "Geometrical product specifications (GPS) - Surface texture:エリアル - パート 2:用語、定義、および表面テクスチャパラメータ」(国際標準化機構(ISO)、1 rue de Varembé, Case postale 56, CH-1211, Geneva 20, Switzerland)

7C.A. Brown and S. Siegmann, "Fundamental scales of adhesion and area-scale fractal analysis," International Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933.

iFelsko社のLeon Vandervalk氏とTestex社のBob Stachnik氏の協力に感謝する。

DAVID BEAMISH(1955年 - 2019年)ニューヨークを拠点に世界中で販売されているハンドヘルド型塗装試験機メーカー、DeFelsko Corporationの元社長です。土木工学の学位を持ち、工業塗装、品質検査、製造業など様々な国際的産業において、これらの試験機器の設計、製造、販売に25年以上の経験を持つ。トレーニングセミナーを開催し、NACE、SSPC、ASTM、ISOなどさまざまな組織のメンバーとして活躍しました。