この記事では、硬化および未硬化コーティングパウダーの厚みを測定するために利用可能な技術について説明します。また、作業原理や関連する業界の試験方法と規格をレビューし、ペーパーレス品質保証(QA)の最近の傾向について説明します。

膜厚測定は、すべての粉体塗装業者にとって日常的な作業であるべきです(図1)。定期的な測定は、材料コストの管理、塗布効率の管理、仕上がり品質の維持に役立ちます。粉体塗料メーカーは、最高の性能特性を達成するために目標とする膜厚範囲を推奨しており、顧客はこれらのパラメータが満たされることを期待しています。

粉体膜の厚さは、硬化前と硬化後の両方で、いくつかの異なる測定器を用いて測定することができる。図2にその一例を示します。粉体塗装作業者は、どのような機器があり、どのように使用するかを知っておく必要があります。

膜厚は、保護膜の塗布や検査において最も重要な測定項目です。粉体塗料は、メーカーが指定した膜厚範囲内で塗布することで、本来の機能を発揮するように設計されています。塗膜の物理的、外観的特性の多くは、乾燥膜厚DFT)に直接影響されます。DFT 塗膜の色、光沢、表面形状、密着性、柔軟性、耐衝撃性、硬度などに影響します。また、膜厚が許容範囲内でないと、塗装後に組み立てられた部品のフィット感にも影響します。

仕上げ厚さを正確に測定することには、他の利点もあります。国際標準化機構(ISO)、品質、または顧客からの工程管理に関する要求のいずれであっても、企業は製品の再加工による費用の浪費を避けるために、塗装の品質を確認する必要があります。塗布装置をチェックすることで、メーカーの推奨する塗布方法に従って塗布されていることを確認することができます。

塗布者は、パウダーを均一に(図3)、製品仕様書に従って塗布しなければなりません。過剰なDFT 塗布は無駄が多いだけでなく、不完全硬化の可能性があり、コーティング・システム全体の性能を大幅に低下させる可能性があります。膜厚が高いと、密着性が悪くなることが多い。塗膜が基材から剥がれたり、欠けたりする傾向があります。定期的な試験により、仕上げ不良による社内での再加工や返品を減らすことができる。

粉体塗装の厚みの測定は、粉体塗装の硬化前か硬化後かによって、さまざまな方法を用いて行うことができます。米国材料試験協会(ASTM)には、これらの技術について記述した一連の規格があります。

膜厚測定は、硬化および架橋の前または後のいずれでも可能です。基材の種類、コーティングの厚み範囲、部品のサイズと形状、仕事の経済性などによって、採用する方法が決まります。

未硬化の塗布パウダーでは、パウダーコームや特殊なパウダープローブを用いた電子ゲージ(図4)を用いて高さ測定を行うことができる。一般にコーティング粉末は硬化過程で厚みが減少するため、硬化後のDFT予測するには減少係数を決定する必要がある。あるいは、超音波測定器は表面に触れることなく未硬化の粉体を測定し、硬化した粉体の厚さを自動的に予測する。

硬化後、コーティングされた部品のDFT 直接測定するために、さまざまなハンドヘルドツールが利用できます。これらの非破壊測定器は、基材に応じて磁気、渦電流、超音波のいずれかの原理を採用している。あまり一般的でない方法としては、マイクロメーター測定、断面測定などの破壊的ドライフィルム法、重量(質量)測定などがある。

アメリカでは通常、パウダーの厚み測定に使用される単位は「ミル」(standard )で、1.0ミルは1000分の1インチ(1/1000インチ)に相当します。メーカー指定の厚みが2.0~5.0ミルの場合、パウダーの最終硬化厚みは0.002~0.005インチの間であるべきです。メートル法の単位はミクロン(μm)と呼ばれ、25.4ミクロンは1.0ミルに相当します。

塗布者は、製品仕様書に従ってパウダーを均一に塗布しなければなりません。そうすることで、特定のパウダー仕様から最大限の利益を得ることができます。ほとんどの厚み検査仕様はパウダーの硬化厚みに適用されるため、さまざまな厚み測定at 考察はそこから始まります。

マイクロメーターは、DFT チェックするために使用されたオリジナルのツールのひとつであり、現在でも実用に供されている。どのようなコーティングと基板の組み合わせでも測定できるという利点があるが、基板をむき出しにする必要があるという欠点がある。測定は2回行わなければならない。ひとつはコーティングを施した状態、もうひとつはコーティングを施さない状態である。2つの測定値の差(高さの変化)が膜厚となる。

また、破壊的な手法も2つ用意されている。ひとつは、コーティングされた部品を断面的に切断し、その切断面を顕微鏡で見て膜厚を測定する方法。もうひとつは、拡大鏡を使って硬化したコーティングを幾何学的に切り取って見る方法です。この方法は、安価で非破壊的な方法が不可能な場合や、非破壊的な結果を確認する必要がある場合に使用される。

硬化粉末の厚さを測定する最も一般的な方法は、電子式DFT ゲージを使用することです。電子式DFTゲージは手持ち式で操作しやすく、比較的低コストです。部品の材質に応じて、磁気、渦電流、または超音波の原理を採用しています。

機械式ゲージは、部品が鋼鉄製の場合に使用できる。永久磁石と校正されたバネを使用します。この装置は、コーティングされたスチール表面から磁石を引き離すのに必要な力を測定します。マグネット・プル・オフ・ゲージは頑丈でシンプル、安価で持ち運びができ、通常は校正調整が不要です。生産中に数回の読み取りしか必要としない状況では、低コストで優れた代替品となります。

簡便性、汎用性、精度、記録管理などの理由から、電子式DFT 測定器は、大小いずれの粉体事業でも人気のある選択肢です。鉄鋼の測定には磁気原理を使用し、その他の金属には渦電流原理を使用します。測定結果は読みやすい液晶ディスプレイ(LCD)に表示されます。特殊な形状の部品の測定や、非常に薄いまたは非常に厚いコーティングシステムの正確な測定用に、幅広いプローブを取り揃えています。

コーティングされたプラスチックや木材のような非金属アプリケーションでは、超音波パルスエコー法が必要です(図5)。これは、これまで非破壊的な品質管理を手頃なat 実施できなかった業界にチャンスをもたらす。この測定技術の利点は、多層コーティングシステムの各層を測定できる可能性があることです。

これまで述べてきた測定方法は、粉体が硬化した後の部品に使用するものでした。しかし、塗布直後の塗膜を測定し、硬化した粉体の厚みを予測することも可能であり、場合によってはより望ましいと言えます。

塗布が不適切な場合、乾燥や化学硬化後に修正すると、余分な人件費がかかり、塗膜が汚染され、塗膜システムの密着性や完全性に問題が生じる可能性があります。塗布中に膜厚を測定することで、塗布者がすぐに修正・調整する必要性を判断することができます。

ほとんどの粉体塗装の仕様書には硬化後の厚さの目標値が記載されていますが、塗布された粉体が硬化と架橋が完了する前に厚さの仕様内にあるかどうかを判断することが可能です。

特に移動するラインでは、硬化DFT正確な予測が必要です。オーブンの長さ、硬化する部品の数、硬化プロセスや硬化後の手作業によるDFT 測定に要する時間にもよりますが、オペレーターが塗布プロセスに介入して必要な変更を行うまでにはかなりの遅れが生じます。

コーティングの欠陥が発見された場合、かなりの数のコーティングされた部品を修理ループで再加工しなければならず、再加工があまりにも高価であることが判明した場合は、廃棄しなければならないことさえあります。このようなデメリットは、現代の仕上げ工程の要求を満たすためには、もはや許容できないものもあります。

硬化前、ゲル化前の状態で粉体を測定することで、正しい硬化膜厚を確保できます。これにより、硬化前に塗布システムをセットアップし、微調整することができます。ひいては、スクラップやオーバースプレーの量を減らすことができます。正確な予測により、剥離や再塗装を避けることができ、接着性や塗膜の完全性に問題が生じる可能性があります。

ASTM D 7378では、塗布されたコーティングパウダーの測定方法として、3つの手順が記載されています。

金属ノッチ付きゲージ。塗布された粉体を手で引きずって厚さを決める道具です。ウェットフィルム・ゲージと同様に、この装置では、跡が付き粉が付着している最も高い番号の歯と、跡が付かず粉も付着していない次に高い番号の歯との間の高さを粉の高さと判断します。この簡易測定器(図6)は安価であるが、測定精度は数ms程度である。測定は適切な硬い表面で行うことができるが、硬化過程で粉体が流れたときに覆われない可能性のある跡が粉体にできてしまう。

電子ゲージのこと。専用プローブを用いて、塗布された粉体の厚みを測定する装置です。プローブに内蔵されたマイクロピンが、塗布された粉体を基材まで貫通します。その後、プローブを粉体の表面に手で押し付け、厚みを測定します。この方法は、平らな金属基板にのみ適用され、最終製品に跡が残ることがあります。

上記の2つの手順では、未硬化のコーティングパウダーの高さしか測定できません。しかし、前述したように、厚みの仕様は硬化した粉体の厚みで示されることがほとんどです。一般的にコーティングパウダーは硬化する過程で50%も厚みが減少するため、この2つの手順では、各特定のコーティングパウダーの硬化膜厚を予測するために確立された減少係数を必要とします。このリダクションファクターは、未硬化パウダーの高さを測定した同じat 硬化パウダーの厚さを測定し、測定前と測定後の厚さを差し引くことで得られます。

非接触超音波ゲージ。ASTM D 7378の手順Cでは、乾燥粉末の厚さ測定で急速に普及した比較的新しいタイプの装置について説明しています。これは、未硬化の粉体に対して非破壊で使用できる超音波装置で、仕上がりに影響を与えるマークを残すことなく最終的なDFT 予測することができます。

これらの測定器は、手持ちの電池式で、ほとんどの粉体に対してすぐに使用することができます。操作が簡単で、人間工学に基づいたデザインにより、ラインオペレーターが素早く効率的に使用できるように設計されています。

非接触式膜厚測定機は、非破壊であるという決定的な利点があります。つまり、測定後、測定されたコンポーネントを進行中のプロセスに再導入することが可能です。

これらの機器は操作が簡単ですが、慎重なユーザーは、特に社内のISO手順に準拠する場合、定期的にその動作を検証する必要があります。3つのステップで最高の精度を保証します。

膜厚計の校正は、通常、装置メーカーが管理された環境下で行う文書化されたプロセスです。国家計量標準機関へのトレーサビリティを示す校正証明書を発行することができます。再校正のための時間間隔(standard )はなく、また絶対に必要でもありませんが、経験と作業環境に基づいて校正間隔を設定することができます。多くの機器メーカーが推奨する一般的な校正間隔は、1年です。

これは、既知の参照標準を使用してユーザーが行う精度チェックです。この迅速なチェックにより、測定器が適切に測定されていること、およびユーザーが正しく操作していることを確認できます。多くのゲージでは、国家計量標準機関にトレーサブルな値を割り当てたプラスチックシムやエポキシ樹脂でコーティングした標準器を測定することで、精度を確認することができます。

調整(校正調整)とは、ゲージの厚みの測定値を既知の基準サンプルの厚みと一致させ、測定範囲の特定の部分における特定の塗膜に対するゲージの精度を向上させる作業です。粉体塗装業界では、粉体塗装の材料によって音響特性が大きく異なることはないため、この操作はほとんど必要ではありません。

今日の競争環境では、顧客は確かな品質管理システムを持つ仕上げ会社を選ぶことが多い。DFT 結果を記録・分析するシンプルなシステムに投資することで、粉体塗装業者はトレンドを研究し、コストを削減し、要求仕様を満たす能力を示す文書を顧客に提供することで顧客を維持することができます。

QAプログラムは、各パーツの同じat 一定数の厚み測定を行うという手順を開発するくらい簡単なものです。すべての値を記録することで、定期at ばらつきを分析し、必要に応じて是正措置を取ることができます。

pen 紙を使って手作業でデータを収集するのは、時間がかかり、ミスが起こりやすく、塗装プロジェクトに多大なコストをかけることになります。測定結果を保存できる膜厚計は、この作業を簡素化します。測定値を収集する作業を自動化することは、コストを抑え、人的ミスを減らす最善の方法です。デジタル形式であれば、データの保存、報告、エクスポートも簡単です。

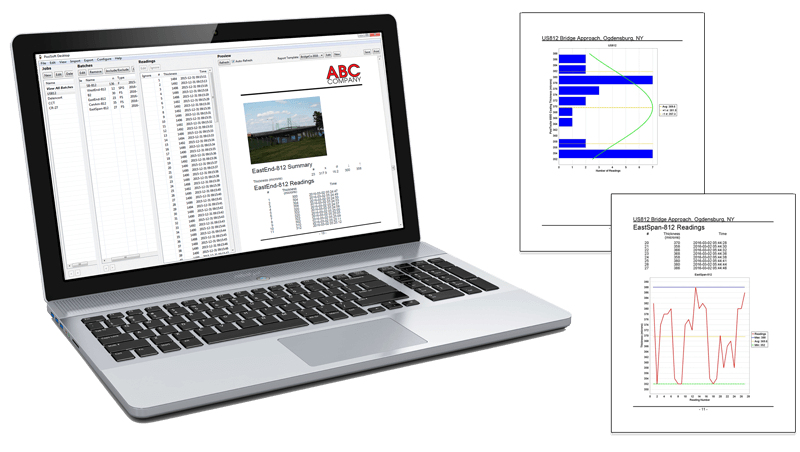

電子データの収集は、測定データをデジタルで収集するためのオンボードメモリを持つ電子ゲージから始まります(図7参照)。(図7参照)また、測定中にジョブや部品をバッチメモリに分け、リアルタイムの平均厚み結果や最小/最大限度を表示し、初歩的な分析を行うことができる機器もあります。厚みの結果が仕様から外れた場合、アラームで警告し、すぐに修正措置を取ることができます。

次に、データをソフトウェアプログラムに転送する必要があります。測定器によっては、各測定値をプロセス・コントローラーやパーソナル・コンピューターにワイヤレスで転送できるものもあるが、すべての測定結果をゲージ・メモリーに保存し、作業シフトの終了at または作業完了時にPC ダウンロードするのが一般的である。ダウンロードはユニバーサル・シリアル・バス(USB)ケーブルまたはBluetooth無線通信で行います。

このデータを簡単に分析するには、通常DFT ゲージメーカーのソフトウェアが必要です。このソフトウェアは個々のパーソナルコンピュータ(PC)にインストールされ、厚さ測定器と直接通信します。厚さ結果をダウンロードすると、ソフトウェアはデータを会社のハードドライブに保存したり、ISOやQS-9000の記録保存用に品質管理システムや統計的工程管理(SPC)システムに情報をエクスポートしたり、選択したフォーマットでデータを印刷したりすることができます。(QS-9000は、自動車産業向けに開発された品質システム要求事項です)。

粉体塗装業者は、よりシンプルなWebベースモデルへの新たなトレンドに注意する必要があります。フラッシュメモリー(大容量記憶装置)を内蔵し、測定データをワイヤレスでクラウドにアップロードして、世界中のウェブ対応デバイスでアーカイブや共有ができる機能を備えたゲージが市場に登場しています。

USBマスストレージは、シリアルポートやパラレルポートなどの様々なインターフェースを実質的に置き換えたものです。USBフラッシュメモリやカメラ、デジタルオーディオプレーヤーと同じように、簡単にデータを取り出せるUSBマスストレージデバイスクラスを使用したゲージがあります。

ゲージがUSB経由で接続されている場合、どのコンピュータでも仮想ドライブをナビゲートすることにより、ゲージメモリに保存された測定値を(バッチで)表示およびダウンロードすることができます。保存された読み取り値やグラフは、ユニバーサルPCウェブブラウザまたはファイルエクスプローラを使用して表示またはコピーすることができます。

クラウドコンピューティングとは、インターネット上でサービスを提供するものの総称です。粉体塗装事業者にとっては、ソフトウェア、データ、プロセッサーが、信頼できるサービスプロバイダーのサーバーに置かれていることを意味します(図8参照)。(図8参照)。

クラウドコンピューティングには、次のような多くの利点があります。

詳細はPosiSoft.netを参照。

最近、ゲージ技術とウェブベースのアプリケーションに目覚ましい発展があった。検査データの収集はより迅速に、よりコスト効率よく行われるようになっています。無料のウェブベース・アプリケーションは、USBまたはブルートゥース・ワイヤレス・テクノロジーを介してDFT ゲージと同期し、1,000ドル以下の投資で利用できるようになりました。粉体塗装の大小を問わず、検査機器や品質システムの更新を真剣に検討すべきタイミングです。粉体厚み測定と、シンプルで強力なペーパーレス品質管理ウェブツールの両方の進歩を利用するチャンスがあります。

DAVID BEAMISH(1955年 - 2019年)ニューヨークを拠点に世界中で販売されているハンドヘルド型塗装試験機メーカー、DeFelsko Corporationの元社長です。土木工学の学位を持ち、工業塗装、品質検査、製造業など様々な国際的産業において、これらの試験機器の設計、製造、販売に25年以上の経験を持つ。トレーニングセミナーを開催し、NACE、SSPC、ASTM、ISOなどさまざまな組織のメンバーとして活躍しました。