DeFelskoは、プラスチック上のコーティングの乾燥膜厚を非破壊で測定するのに最適なハンドヘルド型超音波コーティング厚さゲージを製造しています。現在、多くの産業でこの非破壊測定技術が品質プログラムに利用されています。

プラスチック基材に最適な2モデル。

アプリケーションを測定する。

その他の注意事項

プラスチックコーティングシステムの中には、目的を達成するために何層にも塗り重ねるものがあります。PosiTector 200 B1は、最終的な膜厚を知る必要がある場合に最適なソリューションです。

PosiTector 200 B1は、ほとんどのプラスチックコーティングの測定に対応します。測定範囲は13~1,000ミクロン(0.5~40ミル)で、塗装システムの膜厚測定に最適です。ほとんどのアプリケーションで校正調整が不要で、ミル/ミクロンの切り替えが可能です。

磁気式膜厚計に慣れている人にとって、超音波式膜厚計の使用は簡単で直感的なものです。測定方法は簡単で、非破壊です。

表面が粗いコーティングは、どのような測定方法にも挑戦的ですが、超音波探傷試験も例外ではありません。PosiTector 200は、このような状況にも対応できます。

微視的なAt 、厚みは様々である(図2参照)。意味のある厚み測定は、大まかに同じ場所で数回測定し、その結果を平均化することで得られる。

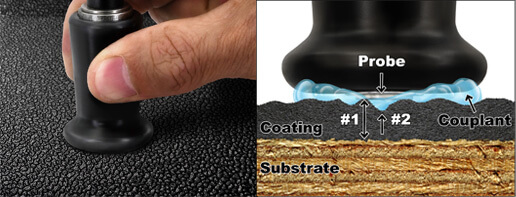

粗い表面の場合、PosiTector 200は通常、コーティングのピークから下地までの厚さを特定します。これは図2の距離#1で表されます。カプラントはプローブと塗膜の間の空隙を埋め、超音波パルスが塗膜に入るのを助けます。

粗さがひどいと、ゲージの厚み値が低く表示されることがあります(距離#2)。これは、カプラント/コーティング界面からのエコーがコーティング/基板界面よりも強いために起こります。PosiTector 200には、粗さエコーを無視する独自のユーザー調整可能なSET RANGE機能があります。

このような用途には、PosiTector 200のメモリーモードが役立ちます。 メモリーをオンにすると、PosiTector 200は、取得した読み取り値数、それらの読み取り値の平均、それらの読み取り値のstandard 偏差、および最高と最低の読み取り値を計算し、表示します(図3参照)。付属のカプラントは、粗い表面では水よりも効果的です。

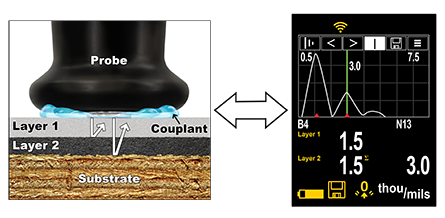

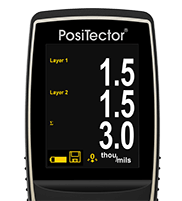

PosiTector 200 B3は、コーティングシステム全体の膜厚と、マルチレイヤーシステム内の最大3層の膜厚の両方を測定することができます。また、塗膜の詳細な分析を行うためのグラフィック表示も備えています。

上記の例では、層1は1.5milの厚さである。層2は1.5milsの厚さです。合計の厚さは3.0milです。 液晶画面には、2つの材料界面を表す2つの「山」が表示されます。2ステップのプロセスで、多層アプリケーション用に装置を調整します。

自動車の内装や外装には、多くのプラスチック部品が使用されています。これらのプラスチック部品には、美観と保護の観点からコーティングが施されることが非常に多い。

ダッシュボード、ドアパネル、エアバッグカバー、ステアリングホイールなどの内装部品は、2つの理由から測定がより困難です。第一に、多くの部品は小さすぎたり、形状が複雑すぎたりして、PosiTector 200のプローブが適切にアクセスできません。第二に、一部の部品はコーティングが非常に薄いか、またはコーティングが粗すぎるため、ゲージを安定して測定することができません。このゲージは、滑らかで平らな硬い表面で、コーティングの厚さがat 13ミクロン(0.5ミル)ある場合に最適です。

バンパー、ミラーシェル、サイドクラッディングなどの外装部品は、PosiTector 200のプローブが再び被測定面にアクセスできれば測定できます。このゲージは、ほとんどのアプリケーションの合計厚さを測定でき、多層システムの個々の層を測定することもできます。

自動車用コーティングシステムは、複数のコーティング層で構成されています。PosiTector 200 B1の基本モデルは、これらのコーティングシステムの総厚を測定することができます。

自動車用途の接着促進剤層とプライマー層は、一般的に薄すぎて、よりadvanced PosiTector 200 B3モデルでは個別に測定することができません。そのため、この測定器では、これらの層の厚みをベースコートの厚みと組み合わせて、総合的な結果を算出します。トップコート、クリアコート層は個別に測定されます。

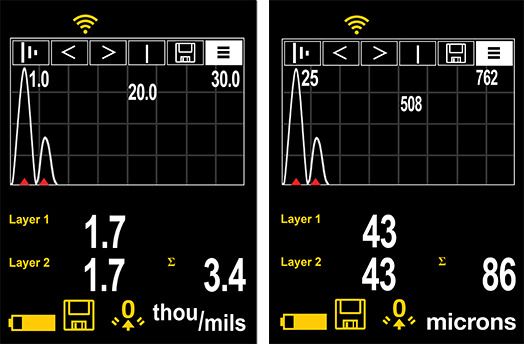

図5は、PosiTector 200 B3による自動車用外装プラスチックの典型的な測定結果です。左の画像は、インペリアル(ミル)単位での測定。右の画像はメートル単位(ミクロン)での測定値。コーティング・システムは4層で構成されているが、この測定器は最初の3層(接着促進剤、プライマー、ベースコート)の厚さを1.7ミル(43ミクロン)という1つの値にまとめている。最終的なトップ・クリア・コートの厚みは、1.7ミル(43ミクロン)として個別に測定される。コーティング・システムの総厚みは3.4ミル(86ミクロン)です。

この結果は、最終的なクリアコートの厚さが重要な層である場合に有効です。自動車整備士は、研磨中にクリアコートの残量を確認するためにこの機能を使用します。アプリケーターは、塗布厚を一定にするためにこの機能を使用します。

この記事で取り上げた超音波プローブは、直径8mm(0.3インチ)の平らな測定面を持ち、最良の測定結果を得るためには、コーティングされたプラスチックに完全に接触させる必要があります。 曲面での測定は、意味のある結果を得るために複数の測定値を平均化する必要があるかもしれません。

超音波による膜厚測定は、表面に塗布されたカプラントの助けを借りて、プローブで超音波振動を塗膜に送り込むことで行われます。4オンス入りの水性グリコールゲルが付属しています。また、滑らかで水平な面では、水滴をカプラントとして使用することもできます。

コーティングされた部品の表面にカプラントを一滴滴下した後、プローブを表面に平らに置きます。押し下げると測定が開始されます(図6参照)。ビープ音が2回鳴るか、緑色のインジケータライトが点滅したらプローブを持ち上げ、LCDに最後の測定値が表示されます。表面でプローブを押し続けると、同じat 2 回目の読み取りを行うことができます。測定が終わったら、プローブと表面をティッシュや柔らかい布で拭いてください。

測定精度

超音波測定の精度は、測定対象物の音速に直接対応します。超音波測定器は超音波パルスの通過時間を測定するため、その特定の材料における「音速」に対して校正する必要があります。

プラスチック産業で使用される塗料は、音速の値に大きなばらつきがないため、超音波膜厚計は通常、工場での校正が不要です。そのため、超音波膜厚計は通常、工場出荷時の校正設定を変更する必要はありません。

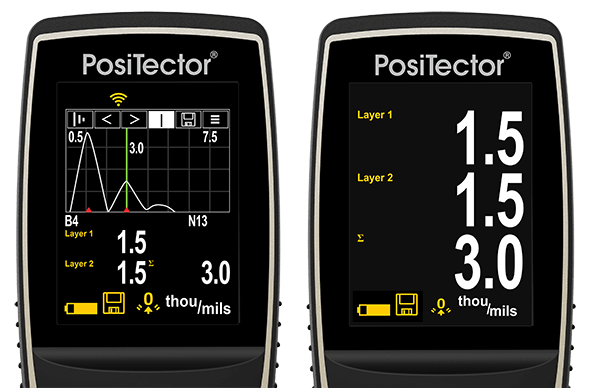

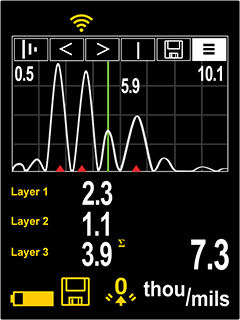

PosiTector 200の画面右側には、超音波パルスがコーティングシステムを通過する様子をグラフィック表示することができます。この強力なツールにより、ユーザーは塗膜の表面下でゲージが何を「見て」いるかをよりよく理解することができます。

プローブが押し下げられ、超音波パルスがコーティングシステム内を移動すると、パルスはコーティング層間の界面やコーティングと基板at 密度の変化に遭遇する。

この界面を表すのが「ピーク」です。密度の変化が大きい程、ピークは高くなる。また、密度の変化が緩やかであればあるほど、ピークの幅は大きくなる。例えば、2つのコーティング層が基本的に同じ材料でできており、「ブレンド」されている場合、ピークは低く、幅が広くなる。密度が大きく異なる2つの材料で、界面が明確に定義されている場合は、高くて狭いピークとなります。

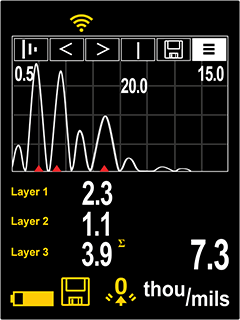

PosiTector 200 B3は、コーティング層の厚さを決定する際、最も高いピークを選択します。例えば、層数を 3 に設定した場合、LoとHiレンジの間で最も高い 3 つのピークが、これらの層の界面として選択されます。ゲージが選択したピークは赤い三角矢印で示されます(図9参照)。

図9では、上側(Lo= 0.5mil)と下側(Hi= 15.0mil)のレンジ値が、グラフィック領域のat 2本の水平線で表示されています。Lo(下限)はat あります。Hi(上限)は下at あります。これらの範囲外のエコーやピーク(厚み値)は無視されます。範囲値の設定および変更は、SET RANGE メニュー・オプションを使用して行います。

このグラフィック表示は、SET RANGE メニューオプションで操作することができます。レンジ値の調整だけでなく、カーソルを2つのレンジ値の間に置いて、他のピークを調べることもできます。

従来の磁気ゲージや渦電流ゲージは、金属にしか使えない。そのため、プラスチック業界では、以下のような他の測定技術に頼ってきました。

これらの技術は時間がかかり、実行が困難であり、オペレーターの解釈や他の測定誤差の影響を受ける。申請者は破壊的な方法が非現実的であることに気づきます。統計的に代表的なサンプルを得るためには、破壊試験プロセスの一環として、1つのロットからいくつかの木材製品をスクラップする必要があるかもしれません。

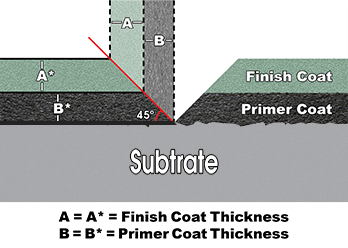

破壊的な手法としては、コーティングされた部品を断面的に切断し、その切断面を顕微鏡で観察して膜厚を測定する方法が一般的である。もうひとつの断面観察法では、スケーリング顕微鏡を使って、ドライフィルムコーティングを幾何学的に切り取って観察します。これは、特殊な切削工具でコーティングから基板まで小さなV字の溝を正確に入れるものです(図11参照)。切削チップと照明付き拡大鏡が付属しているゲージがあります。この試験方法の詳細は、ASTMD4138-07a「Standard Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means」 に記載されています。

この方法は原理がわかりやすい反面、誤りを犯す可能性が高い。試料の準備や測定結果の解釈には熟練を要します。また、ギザギザや不鮮明な界面に測定レチクルを合わせると、特に作業者間で不正確な結果が出ることがあります。安価な非破壊検査ができない場合や、非破壊検査結果の確認に使用される方法です。

超音波測定器の登場で、多くのコーターが非破壊検査に切り替えた。

アプリケーションとは何ですか?

特に自動車産業におけるプラスチックのコーティングは、外観の美しさや保護性能を十分に発揮させるために、何層ものコーティングを施す必要があります。 外観の仕上がりは、高価な消費者製品の品質や耐久性を強く反映する傾向があるだけでなく、プラスチック部品用のコーティングは、接着性、柔軟性、温度制約などプラスチック基材に特有の課題に対処する必要があります。

一般的なプラスチック基材(ポリエチレン、ポリプロピレン、熱可塑性ポリオレフィン、ABS、ナイロン、PVCなど)は無孔性で、ほとんどの溶剤に耐性があり、他の材料と比較して表面エネルギーが低くなっています。 そのため,プラスチック表面は濡れにくく,塗料が表面の凹凸に浸透したり,物理的にロックされたりして付着する機会がほとんどない。 このような問題を解決するために、塗料添加物やプライマーとして接着促進剤が使用され、塗料の基材への接着を促進する。付着促進剤は通常,基材と塗膜に親和性を持ち,塗布された塗膜が意図された性能を満たすことを可能にする。

自動車用コーティング剤

自動車塗装において、接着促進剤という用語は、下塗り剤(一般的には塩素化ポリオレフィンまたはその他の変性ポリオレフィン)を指し、後続の塗膜がプラスチックに接着しやすくなるようにするものである。 通常、接着促進剤は、乾燥膜厚が0.3~0.5ミル(7.5~12.5μm)になるように塗布されます。 接着促進剤の厚さは、推奨される個々の層の厚さ1ミル(25μm)以下であるため、超音波ゲージで後続の層と区別することが困難な場合があります。

プライマーは、成形工程で生じた小さな欠陥を埋めるとともに、後続のコーティング層を静電的に塗布しやすくする導電層を提供することもある。また、太陽光に含まれる有害な紫外線から基材を保護したり、化学物質(ガソリン)や湿度に対する耐性を付与する役割もあります。多くの場合、プライマーは、ベースコートの膜厚を最小にし、石の欠けの影響を最小にするために、カラーキーになるように調合されています。

ベースコートは、色彩、物理的性能、美的効果の大部分を提供するコーティング層である。 耐フェード性のあるベースコートは、自動車用コーティングによく見られるメタリック仕上げのような特殊な外観の顔料を含むことがよくあります。 ベースコートは単層または多層で塗布することができます。 塗布方法によっては、複数のベースコートの層を超音波ゲージで区別することが困難な場合があります。

耐水性クリアコートは、エッチング、鳥の糞、洗車傷、石の欠片などの環境要因から保護する界面を形成します。 クリアコートはベースコートと組み合わせて最終仕上げに使用されますが、音響的にはコーティング層間の重要な界面を提供するため、以前に塗布された層と区別することができます。

自動車塗装は自動車組立の中でも最もコストのかかる工程の一つであるため、メーカーや組立業者は常に技術の向上を求めている。 そのような塗布方法のひとつに、ウェット・オン・ウェットと呼ばれる、前の層を硬化させることなく直接上から水性塗料を塗布する方法があります。 この方法では、エネルギーや塗料の使用量を最小限に抑え、段取り替えの必要もなく、仕上がりの品質も損なわれません。 しかし、ウェット・オン・ウェットのコーティングは、残念ながら「遷移層」効果(各層の混ざり合い)を引き起こす傾向があります。 このため、超音波探触子で各層の厚みを検出することはできません。

プラスチック基板上のコーティングを非破壊で測定する簡単で信頼性の高い方法はないと、メーカーもアプリケーターも長い間考えてきました。 一般的な解決策は、金属(スチールまたはアルミニウム)クーポンを部品の横に置き、機械式または電子式(磁気または渦電流)ゲージを使用してクーポンに適用される厚さを測定することでした。 この手間のかかる方法は、一般的な塗装領域に置かれた平らなクーポンが、問題のプラスチック部品と同じ塗装プロファイルを受けるという仮定に基づいています。 超音波測定は、実際の部品の全塗装厚を測定することができます。使用する超音波測定器や塗布プロセスによっては、複数の異なる層を識別することができる利点もあります。

超音波による塗膜厚測定は、現在では木材産業で使用される信頼性の高い試験方法として受け入れられている。standard 試験方法は ASTMD6132 に記載されている。"Standard Test Method for Nondestructive Measurement of Dry Film Thickness of Applied Organic Coatings Using an Ultrasonic Gage" (2022, ASTM)に記載されている。ゲージの校正を確認するために、国家標準機関にトレーサブルな証明書付きのエポキシ塗装膜厚標準板が入手可能です。

従来は破壊試験やラボでの分析が必要だった材料でも、迅速かつ非破壊で厚みを測定できるようになりました。この新しい技術により、仕上げ加工室での一貫性とスループットが向上します。コスト削減の可能性は以下の通りです。

現在では、これらの機器は操作が簡単で、価格も安く、信頼性の高いものとなっています。

ここ数年、プラスチックの利用が急速に拡大しています。自動車産業が牽引しているのは確かですが、他の産業でもプラスチックは広く使われています。 プラスチック産業協会によると、プラスチック加工産業の大部分を占めるプラスチック製品(miscellaneous plastics products)は、米国で4番目に大きな製造業である。 自動車および機器、石油精製、電子部品および付属品だけがそれを上回っている。 プラスチックは製造工程の一部として頻繁に直接着色されるが、多くのプラスチック部品は外観を改善するか、他の部品との色のマッチを作り出すか、プラスチック表面の安定性を改善するか、または望ましい特殊効果を作り出すために塗られなければならない。

コンサルタントのPG Phillips & Associatesによると、2001年の自動車用塗料の世界市場は66億ドルでした。 このうち、バンパーや外装パネル、装飾用トリムなどに使われるプラスチックへの塗装が増加している。 競争の激しい自動車産業において、塗装業者や組み立て業者は、重要な美観と寿命の基準を満たす必要があります。 塗装は自動車製造の中で最もコストのかかる工程であるため、時間や材料、手直しを最小限に抑えつつ、性能向上技術や環境対応という相反する要件を満たす必要があります。 そのため、塗装工程のできるだけ早い段階で、正確かつ確実に塗膜の問題を検出し、修正するための効率的な測定方法が必要とされています。

クープラント

プローブからの超音波振動を塗膜に伝搬させるためにカプラントを使用します。平滑な被膜には水が適しています。粗い塗膜には付属のグリコールゲルを使用します。カプラントが塗膜にダメージを与えたり、シミを残したりすることはほとんどありませんが、カプラントをサンプルに使用して、塗膜の状態を確認することをお勧めします。シミが発生した場合は、少量の水で代用することができます。カプラントがコーティングを損傷する可能性があると思われる場合は、弊社ウェブサイトに掲載されている製品安全データシートおよびコーティング供給者にご相談ください。液体石鹸のような他の液体を使用することもできます。

メモリーモード

PosiTector 200Standard モデルは、250の測定値を記録できます。PosiTector 200Advanced モデルは、最大1000バッチで100,000の測定値を保存し、画面上で統計処理したり、オプションのBluetoothワイヤレスプリンターに印刷したり、付属のUSBケーブルとPosiSoft ソリューションのいずれかを使用してパソコンにダウンロードしたりできます。