塗装の厚み測定に関連するディテールアップとは、自動車の外装塗装面の体系的な洗浄、若返り、保護を行うことです。塗装のディテールアップの主な目的は、新しい車の外観を維持すること、または古い放置された車を再生させることです。

クリーニングとは、塗装の状態を確認するために、汚れやホコリなどの付着物を取り除く作業です。リジュベネーションとは、車両をショールームのような元の状態に戻すための工程を指します。若返りの程度は、お客様のご希望により異なります。プロテクションとは、ワックスがけなどのメンテナンスを行うことで、ディテーリング後の新車状態をできるだけ長く維持することを指します。

洗車とワックスがけだけでは、多くの種類の塗装表面のダメージは除去できません。ワックスがけの前に、若返りのステップ(オービタルポリッシャーやより効果的な高速ポリッシャーによる研磨)が追加されます。若返りが必要な場合、ディテーラーが自動車塗装のトップクリアコート層を研磨し、細かい傷、スカッフ、スワールマーク、酸化、シミ、塗装のオーバースプレー、タール、樹液、酸性雨、ウォータースポットなどの表面ダメージを除去することがよくあります。この研磨工程は、しばしばフィニッシングと呼ばれる。

塗装に大きな問題がある場合、塗装を元の美しさに近づけるために、サンディングとバフ研磨の工程を何度か行う必要があります。自動車メーカーは通常、2種類の塗装システムのうちどちらかを使用しています。最も一般的なのはクリアコートで、薄く色を塗った後、顔料を含まない透明な塗料を何層にも重ねます。現在ではあまり使われていませんが、顔料を含んだ塗料を何層にも塗り重ねるシングルステージ塗装システムもあります。ほとんどのディテイリングケミカルはどちらの塗装システムにも対応できるように設計されているため、塗装システムの種類によってディテイリングプロセスが大きく変わることはありません。

消費者の価値を保証し、収益性を維持するために、ディテールアップの工程に関わる機器やプロセスを正当化する際には、主に2つの点を考慮する必要があります。追加されるコストは、効率または効果のいずれかを向上させるものでなければなりません。塗装の残膜厚を測定するために、塗装厚計で素早く測定できることは効率的な利点であると言えますが、第一の利点は有効性の向上です。

研磨(サンド&バフ)の必要性が確認されたら、その周辺の塗装を評価することが重要です。ほとんどの工場塗装は4-7 mils (100-180 microns)の範囲にあるようです。より薄い測定値は、クリアコートがほとんど除去されているか、シングルステージ・システムの場合はプライマーが透けて見えるところであることを示しています。上の写真のように、測定値が厚い場合は、再塗装の兆候であることが多い。再塗装が検出された場合、作業者は上塗りの塗膜がバフ研磨に適しているかどうか(厚さ)を評価するという難しい課題に直面することになる。作業者がどんなに注意しても、薄い塗膜の上でバフがけや研磨を行うと、車両に塗装が損傷を受ける危険があります。薄い塗膜や塗膜の厚さが不明な場合、手磨きなどの代替システムが唯一の安全な選択肢となる場合があります。

車両に使用されている塗装システム、つまり予想される塗装の厚さを決定した後、実際の塗装の厚さを決定することが重要である。経験豊富なディテーラーでさえ、塗装の厚み、特にクリアコートの厚みを目視で判断することは困難です。ナノテクノロジーなど、より薄く、より傷つきにくいクリアコートが普及すればするほど、高解像度の電子式膜厚計を使用して、フィニッシング中にどの程度の膜厚が除去されたかを判断することがより重要になるでしょう。

紫外線防止剤の大部分を除去してしまう可能性があるため、ほとんどの自動車メーカーは、下地の塗装層への紫外線ダメージを防ぐために、最大0.3ミル(8ミクロン)のクリアコートを除去することを推奨しています。最悪の場合、一段階塗装の場合、プライマーまでバフをかけると、塗装ブースに行くコストがかかるかもしれません。

また、塗装の損傷は視覚的にすぐに現れないことも考慮してください。トップコートを落としすぎた場合、色あせや剥離などの早期故障が発生することがあります。このような不具合は、訴訟や顧客の不満、評判の失墜につながる可能性があります。このようなリスクは、トップコートの除去量を監視し、最小限に抑えることで軽減できます。これは、電子塗料ゲージを使った迅速かつ簡単な測定によって行うのが最適です。

塗装表面の下にある重大なダメージには、深い傷、エッチング、シミ、ひどい酸化などが含まれます。洗車とワックスがけだけでは、表層のダメージを取り除くことができないのと同じように、サンディングとバフがけによる若返りは、より深いダメージを取り除くのに十分とは言えないかもしれません。そのため、塗装を落としすぎてしまう前に、その限界を認識することが重要です。

自動車の外装部品は、コストと強度、加工性のバランスから、従来はスチール製に限定されていました。現在では、安全性を犠牲にすることなく軽量化を図るために、一部の部品にアルミニウムが使用されています。この2つの金属は、腐食防止と外観の美しさのために塗装が必要です。

バンパーとフェイシアシステムは、一般的にプラスチックや複合材料で作られています。軽量であるため、デザイナーが自由に革新的なコンセプトを生み出すことができます。金属製のパネルはちょっとした衝撃で簡単にへこんでしまいますが、プラスチック製のボディパネルはダメージに強いのが特徴です。

最近製造された自動車やトラックでは、ドアやフェンダーはスチール製、ルーフやボンネットはアルミニウム製、バンパーやミラーはプラスチック製と、3つの素材がすべて揃っているものも珍しくありません。

DeFelskoは、自動車塗装のディテーリングに最適な、手持ち式の非破壊型塗装厚さ計を製造しています。自動車塗装のサンディングやバフィングを行う際、クリアコートの剥離量を定量的に測定し、管理することができます。

デフェルスコは、この業界に3つの選択肢を提供します。

試験 PosiTest DFTは、シンプルで経済的な、最も一般的な自動車外板用金属膜厚計です。PosiTest DFT シリーズは、最大40ミル(1000ミクロン)までの塗膜を測定できるため、さまざまな金属上の自動車塗膜厚の非破壊測定に最適です。

a.PosiTest DFTスチールパネルに最適です。

b.スチールおよびアルミパネル用のPosiTest DFT。

3%の精度と0.1ミル(2ミクロン)の分解能を持つPosiTest DFT 、サンディングやバフィング中に除去された塗料の量を測定する機能を提供します。

トヨタ、GM、BMW、日産、ボルボ、メルセデス・ベンツ、ヒュンダイ、フォルクスワーゲンなど、主要なディーラー装備プログラムの承認を受けています。

PosiTector 6000は、同様の測定機能をより高い精度と分解能で提供します。金属パネルの全塗膜厚測定用の堅牢で汎用性の高いゲージです。オプション機能として、交換可能なプローブ、オンスクリーン統計、プリンター出力、コンピューターへの読み取り値ダウンロードがあります。

a.スチールパネル用のPosiTector 6000F1。

b.PosiTector 6000FN1はスチールパネルとアルミパネルの両方に対応。

PosiTector 6000シリーズのゲージは、同様の測定機能をより高い精度と分解能で提供します。測定範囲は最大25milまたは500mil(625μm~13mm)で、さまざまな形状を測定できるプローブを取り揃えています。精度は±1%、分解能は0.05mil(1ミクロン)で、最も高精度な測定器のひとつです。メモリや印刷機能などの追加機能も、測定結果のログを取りたいお客様には貴重な機能です。用途に応じて、スチール、アルミニウム、またはその両方の金属を測定するために特別に設計された、カスタマイズされたゲージとプローブもご用意しています。これらの高品質測定器は、自動車生産、車両検査、再販のあらゆる場面で使用されています。

PosiTector 200は、自動車用グラスファイバーやプラスチックなどの非金属上でも測定できるユニークな機能を備えています。

a.PosiTector 200 B1は、経済的で最も一般的な塗装膜厚測定装置です。

b.PosiTector 200 B3は、トータル膜厚とマルチレイヤーシステムにおける最大3層の個別膜厚の両方を測定できます。

PosiTector 200超音波ゲージは、ガラス繊維パネル、プラスチックバンパー、内装部品などの非金属の上を測定します。精度は±3%で、分解能は0.1ミル(2ミクロン)です。簡単なゲージメニュー調整により、琢磨中にクリアコートの残量を確認することができます。

BMWのディーラー装備品プログラムに認定されています。

自動車外装材の塗膜の厚さは、携帯型の電子計測器で測定するのが最適です。3種類の測定器があり、塗装の種類、塗装される材料、部品のサイズと形状によって選択します。これらの測定器は、磁気、渦電流、または超音波の測定技術を使用しています。

鉄は磁性体であるため、鉄の上の塗膜の厚さは、機械的または電子的な操作を用いた磁気(鉄)ゲージで測定されます。

メカニカルゲージは、永久磁石、校正されたスプリング、目盛りが付いています。磁石を塗膜から引き離すのに必要な力を測定することで、厚さを測定することができます。低価格の磁気プルオフゲージは、塗膜の下にあるボンドやその他の充填物を検出するのに役立つ粗い測定値を提供します。ディテーリングでの使用は限定的です。精度は通常±5%で、価格は350ドル程度です。製品の詳細はこちらでご覧いただけます。

電子式磁気ゲージは、ディテーリング業界ではより一般的なものです。定圧プローブを使用しているため、作業者の違いによる影響を受けず、安定した測定値を得ることができます。測定値は液晶ディスプレイに表示されます。基本的な操作だけでなく、測定結果の保存、測定結果の即時分析、プリンタやコンピュータへの出力など、さまざまな機能を備えたものもあります。精度は通常±1~3%で、価格は300~1,000ドル程度です。

アルミニウムなど他の金属上の塗膜の厚さは、渦電流法を用いて測定します。測定器のプローブを金属(導電性)の表面に近づけると、プローブ内のコイルが交番磁場を発生させ、金属の表面に渦電流を発生させます。この渦電流は、隣接する2つ目のコイルで感知される電磁界を生成する。

渦電流式(非鉄)膜厚計は、電子式磁気ゲージのような外観と動作です。また、定圧プローブを使用し、測定結果はLCDに表示され、保存された測定結果を印刷することも可能です。

この業界では、渦電流の原理だけで動作する測定器は比較的珍しい。むしろ、磁気と渦電流の両方の原理を1つのユニットに組み込んだゲージが多く見られる。また、被測定物に応じて自動的に一方の動作原理から他方の動作原理に切り替えることで、測定作業を簡略化したものもあります。これらの「コンボ」ユニットは、通常400ドルから1,500ドルの間で販売されています。

プラスチックやグラスファイバーなど、金属以外の基材に塗られた塗膜の厚さを測定する場合、超音波法が用いられます。測定器のプローブには超音波トランスデューサがあり、塗膜にパルスを送ります。パルスは基材からトランスデューサに反射し、高周波の電気信号に変換され、塗膜の厚さを測定するために分析されます。状況によっては、多層膜システムの各層を測定することも可能です。価格は1,800ドルから4,000ドルの間です。この種の測定の詳細については、こちらをご覧ください。

これらの装置やその他のタイプの膜厚測定装置に関する詳細な説明は、こちらをご覧ください。

1.ゲージをオンにします。

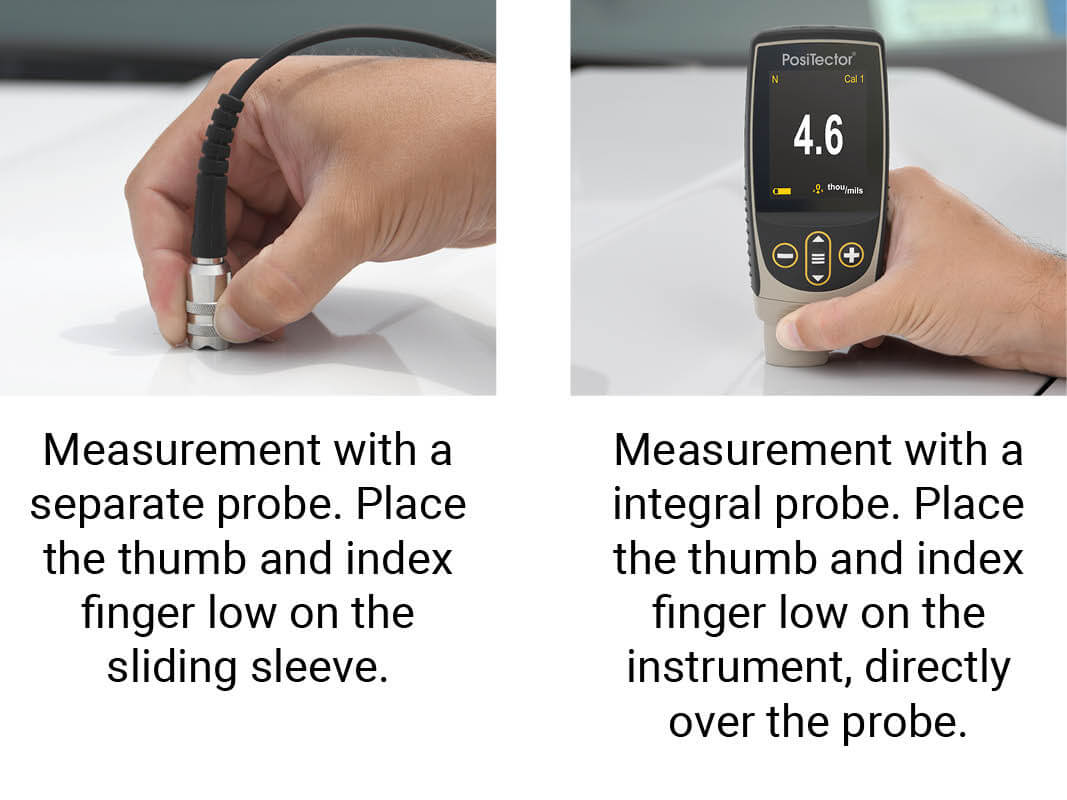

2.プローブを測定する面の上に平らに置きます。安定した状態で保持します。有効な測定値が計算されると、ゲージはビープ音を発し、測定値が表示されます。

3.測定と測定の間に、プローブを表面からat 5 cm (2 インチ) 持ち上げます。または、プローブを表面上の同じ場所に置き、2 秒ごとに連続測定します。プローブを表面上で横に引きずらないでください。

ゲージの精度を確認するには、以下の簡単な手順に従ってください。

1.コーティングされていない部品を測定します。この簡単なゼロチェックにより、測定対象物にキャリブレーション調整が必要かどうかが判断できます。

2.次に、付属のプラスチックシムを素地の上に置き、それぞれを測定し、本器がこれらの既知の厚さを許容範囲内で測定できることを確認します。

3.より精度の高い膜厚規格もあり、価格は$95~$345です。

超音波による膜厚測定は、表面に塗布されたカプラントの助けを借りて、プローブで超音波振動を塗膜に送り込むことで行われます。測定器には、一般的なグリコールゲルが1本付属しています。また、滑らかな水平面であれば、水滴をカプラントとして使用することもできます。

コーティングされた部品の表面にカプラントを一滴塗布した後、プローブを表面に平らに置きます。押し下げると測定が開始されます。ビープ音が2回鳴るか、緑色のインジケータライトが点滅したときにプローブを持ち上げると、LCDに最後の測定値が保持されます。表面でプローブを押し続けると、同じat 2 回目の読み取りを行うことができます。測定が終わったら、プローブと表面をティッシュまたは柔らかい布で拭いてください。

ゲージの精度を確認するには、以下の簡単な手順に従ってください。

1.ZERO メニューオプションを使用して、極端な温度とプローブの摩耗の両方の影響を補正するために、プローブを定期的にゼロにする必要があります。(注:コーティングされていない金属片を測定することでゼロ調整を行う磁気ゲージや渦電流ゲージとは異なり、超音波ゲージのゼロ調整は、プローブをair保持した状態で測定を行うことで達成される)。

2.次に、付属のプラスチックシムを硬い滑らかな面に置き、それぞれを測定して、ゲージがこれらの既知の厚さを許容範囲内で測定できることを確認します。

3.より高精度な校正用標準器の価格は175ドルから345ドルです。

ミル」と「ミクロン」は、塗料業界で使われている厚さの単位です。

英語では、milは1インチの1000分の1(すなわち1 / 1,000分の1または0.001インチまたは1.0mil)です。メッキ業界では、同義語として「thou」を使用しています。

メートル法では、1ミクロン(μm)は1ミリメートルの1000分の1(すなわち0.001ミリメートル)に相当します。

MilsからMicronへの換算:(Mils数)×25.4(すなわち、5mils=127micron)。ミクロンからミルへ変換する場合。(ミクロン数) / 25.4 (すなわち、254ミクロン = 10 mils).

塗膜厚計は、プローブ先端と母材との距離(高さまたは隙間)を測定するだけです。その距離を構成する層を区別することはありません。厚みの計算には、すべての層(プライマー、下塗り、クリアコート)、再塗装材、充填材、汚れなどの厚みが含まれます。各層を塗布する前と後に測定しない限り、ユーザーは各層の厚さを推定する必要があります。

超音波ゲージは、超音波トランスデューサを使用して高周波の音波パルスを放射します。このパルスは、カップリングゲルを介して塗膜の中に伝わり、密度の異なる任意の表面で反射します。膜厚測定は、超音波信号がプローブから塗膜と基板の界面に伝搬し、戻ってくるまでの時間を測定することによって行われます。その時間を2で割って、塗膜の音速をかけると、塗膜の厚さがわかります。

超音波モデルは、磁気ゲージや渦電流ゲージのようにシステム全体の厚みを測定するものと、多層塗装システムの個々の層の厚みを測定するもののいずれかを用意しています。手頃な価格のモデルは、プラスチックなどの非金属材料の上で使用することのみを目的としています。

クリアコートは、着色顔料を含まないポリエチレン塗料です。厚さは通常1.5~2.0ミル(35~50ミクロン)です。クリアコートは、自動車に塗布される最終的な相手先商標製品メーカーのコーティングで、カラーコートを過酷な環境から保護すると同時に、深みと耐久性、光沢のある外観を提供します。クリアコートは傷がつきやすく、ベースカラーに光沢や輝きがないため、一度損なわれると再塗装が必要になります。また、クリアコートはカラー塗膜を紫外線から保護します。

自動車メーカーは、サンディングやバフ研磨の前後に塗装の厚みを測定するよう指定しています。バフ研磨の工程でどれだけ塗装が剥がれたかを確認することは事実上不可能であるため、定期的に測定することが必要です。塗装厚計を使用することで、プロのディテイラーの信頼性を高めることができます。また、クリアコートが剥がれ、再塗装を余儀なくされた場合の保険にもなります。

残念ながら、絶対的な目標値、つまり「正しい」厚さというものはありません。さまざまなメーカーがさまざまな車種を製造しており、塗料の配合や仕様も多種多様です。ルーフの総塗膜厚が3ミル(75ミクロン)しかない車もあれば、ロッカーパネルが17ミル(430ミクロン)のSUVもあります。製造中に欠陥が見つかった場合、at 再塗装される車両もある。しかし通常、工場出荷時の車両は4~7ミル(100~180ミクロン)である。

重要なのは一貫性です。パネル全体の厚みを測定した場合、厚みのばらつきはわずかであるべきです。厚みが減少している部分は、懸念すべき点かもしれません。厚みが大きくなっている部分は、再加工の可能性があります。測定器が測定値を示さない場合は、厚さがゲージの限界を超えていることを意味し、フィラーの存在や修理の可能性を意味します。

ほとんどの業界では塗膜厚計と呼ばれるが、自動車業界では塗料深度計、塗料メーター、再塗装ゲージ、乾燥膜厚計DFT ゲージ)、塗料厚計(PTG)、ミルゲージ、バナナゲージ、スポットチェッカー、ペイントゲージなどの名称も使われる。スペルはアメリカ式(gage)またはイギリス式(gauge)。

ほとんどの測定器は、測定に使用された動作原理を表示します。"F "は鉄系金属(g)を表し、表示された測定を得るために磁気原理が使用されたことを意味する。"N "または "NF "または "NFe "は非鉄金属(アルミニウム、g)を表し、表示された測定を得るために渦電流原理が使用されたことを意味する。

ディテイラーには、バフィングによって減少するクリアコートの厚みをモニターするために、測定精度と解像度に優れたシンプルなゲージが必要です。しかし、ボディーショップ、ディーラー、塗装業者、鑑定士、検査官、オークat プロの車買取業者でも、同じか類似の測定器が使用されています。

キャリブレーション」という用語は、しばしば間違って使用されることがあります。完全な定義については、こちらをご覧ください。ほとんどの人は、この言葉を「正確にするために調整する」という意味で使っています。高品質のメーターは、定期的に自動的に校正を行い、通常、工場出荷時の設定が故意または過失で変更された場合にリセットする以外は、ユーザーからの入力はほとんど必要ありません。すべてのメーターは、コーティングされていない金属片を測定してゲージが「0」を読み取ることを確認したり、コーティングされていない金属の上に置いたときに付属のプラスチックシムを測定することによって、精度を定期的にチェックする必要があります。安価な測定器は「ドリフト」するので、毎日使用する前にチェックする必要があります。プローブチップは摩耗し、電子部品は動作公差が大きくなります。誤差が生じた場合は、取扱説明書に記載されているように、ユーザーによる1点または2点の校正調整が必要です。このような場合、使用者の責任において、1点または2点の校正を行う必要があります。

答えはイエスでもありノーでもあります。はい、この測定器は金属よりも良好な厚み結果を得ることができます。しかし、この測定器は金属製のゲージよりも高価で、多くのゲージよりも精度が低く、測定時にカプラント(ゲル)が必要です。そのため、一般的に「万能」な測定器としては推奨されていません。

PosiTest DFT - すべての金属基板に対応する経済的な膜厚ゲージ

PosiTector 6000 - すべての金属基板用膜厚計