デフェルスコは、スチール、アルミニウム、木材など様々な基材上の粉体塗料の厚みを、硬化前と硬化後に測定する塗料厚み測定器を製造しています。この記事では、粉体塗料の厚み測定のソリューションと、ASTM規格のテスト文書について説明します。

粉体塗装の厚みは、硬化前と硬化後に測定することができます。基材の種類、粉体塗装の厚み範囲、部品の形状、経済性などによって、採用すべき最適な方法が決まります。

未硬化の粉体については、粉体くしや特殊な粉体プローブを使用した磁気膜厚計で高さを測定することができます。これらの方法は破壊的であり、部品の再コーティングが必要になる場合があります。一般的にコーティングパウダーは硬化する過程で厚みが減少するため、これらの手順では硬化した膜厚を予測するために減少係数を決定することが必要です。

超音波測定器も未硬化の粉体を測定しますが、表面に触れることなく測定します。粉体の高さを測定する代わりに、自動的に硬化した厚みの予測結果を表示します。

アフターキュアの測定には、様々な手持ちの測定器が利用できます。これらの非破壊測定器は、基板に応じて磁気、渦電流、超音波のいずれかの原理を採用しています。あまり一般的ではない方法としては、マイクロメーターによる測定、断面観察などの破壊的なドライフィルム法、重量(質量)測定などがあります。

まず、硬化後の膜厚測定について説明します。硬化後の膜厚測定は、粉体メーカーとコーティングの仕様作成者の両方から最も頻繁に提供される値だからです。乾燥膜厚(DFT)測定器は一般的で、価格も手頃、非破壊で操作も簡単です。基材によって磁気、渦電流、超音波の原理を採用しています。

3つの動作原理を採用。スチール部品の非磁性コーティングの測定には、磁気 原理が使用されます。アルミニウムなどの他の金属では、コーティングが非導電性であれば、渦電流の原理が使用されます。非金属の場合は、超音波の原理が使われます。

鉄製部品の場合、機械的または電子的な操作により、磁気厚さ計で測定します。

機械式プルオフゲージは、永久磁石を使用します。磁石を引き離すのに必要な力を測定することで、硬化した厚さを決定します。マグネットプリングオフゲージは、頑丈でシンプル、安価で携帯性に優れ、通常、校正調整は必要ありません。品質管理上、生産中に数回の読み取りが必要な場合には、低コストで良い選択肢となります。

デフェルスコは2つの機械式計器を製造している。ひとつは PosiTest FMは、回転するバランス・アームの一端に取り付けられた磁石と、校正されたヒゲゼンマイで構成されるロールバック・ダイヤル・モデルです。指でダイヤルを回転させると、スプリングが磁石にかかる力を増加させ、磁石を表面から引き離します。爆発性の環境でも安全で、塗装業者や小規模の粉体塗装作業で一般的に使用されています。公差は±5%です。

ペンシル型は、当社のような PosiPen磁石をらせん状のバネに取り付け、塗布面に対して垂直に動作させるタイプです。小さな部品や迅速な品質チェックに最適です。 PosiPenは、プローブ先端が小さく、小さな部品や届きにくい場所、曲面にもピンポイントで当てることができます。 温度範囲は-100~230℃(-150~450℃)で、オーブンから取り出したばかりの熱い部品の測定に最適です。公差は±10%です。

金属部品の硬化後の粉体塗装の厚みを測定するための様々な電子計測器があります。鉄の場合は磁気の原理で、アルミの場合は渦電流の原理で測定します。測定結果は、読みやすい液晶ディスプレイ(LCD)に表示されます。一般的な公差は±1%から±3%です。

当社の基本的な電子ソリューションは PosiTest DFT.2つのモデルがあり、それぞれ1000ミクロン(40ミル)までの測定が可能です。PosiTest DFT Ferrousモデルはスチール基材に、PosiTest DFT Comboモデルはあらゆる金属基材の測定に最適です。

粉体塗装に最も人気のある測定器は、PosiTector 6000シリーズです。金属基材の粉体塗膜厚を非破壊で測定するのに最適です。 PosiTector 6000には、鉄基材用のFシリーズ、アルミニウムなどの非鉄基材用のNシリーズ 、どちらのアプリケーションにも対応できるFNシリーズなど 、さまざまなモデルがあります。 より高精度の鉄または非鉄用マイクロプローブ マイクロプローブの測定範囲は最大625ミクロン(25ミル)で、手の届きにくい小さな領域の測定に利用できます。Advanced モデルでは、読み取り値の保存、印刷、ダウンロードが可能です。入荷した製品の品質を確認するために膜厚計を購入する顧客が増えるにつれ、粉体塗装業者にとって、品質管理データを恒久的に記録する機能がますます重要になってきています。一部の粉体塗装業者は、工程の品質を証明するために、塗膜厚の測定値を記載した報告書を顧客に提供するという次のステップに進んでいます。

ASTM D7091は、磁気式および渦電流式膜厚計を用いた金属基板上の非破壊測定について述べています。

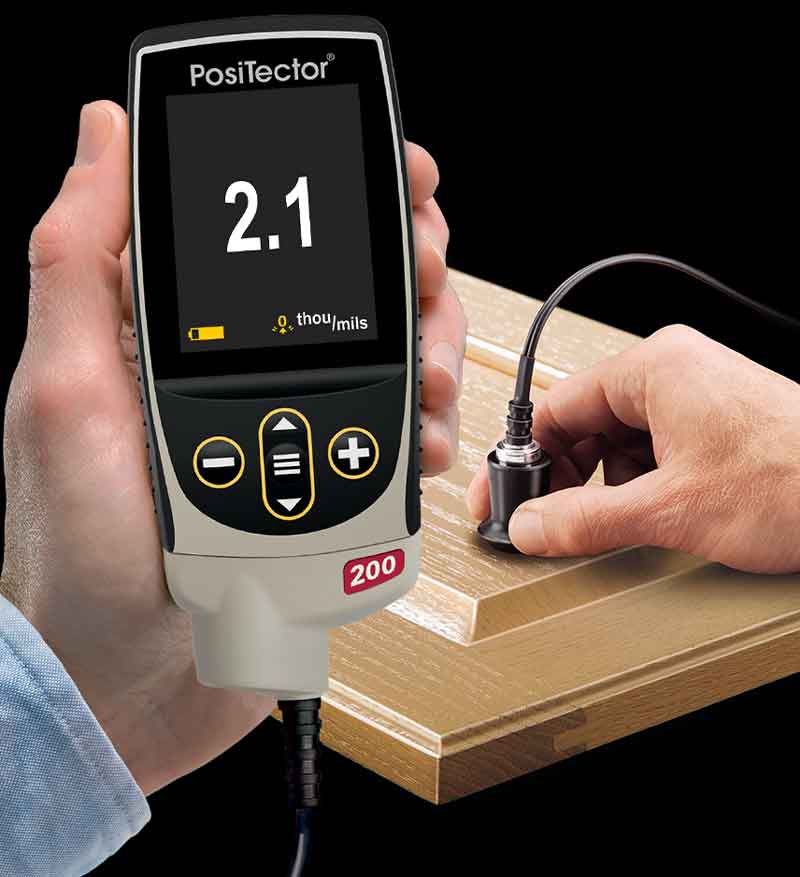

磁気式や渦電流式の測定器は、金属上の粉を測定します。コーティングされたプラスチックや木材などの非金属のアプリケーションでは、超音波パルスエコー法が必要です。

超音波探傷は、表面に一時的に塗布されたゲル(または水滴)の助けを借りて、プローブ(振動子)で超音波パルスを塗膜に送り込むことで行われる。

この比較的新しい進歩により、産業界は手頃なat 非破壊的な品質管理を行うことができる。この測定技術の利点は、多層コーティングシステムの個々の層を測定できる可能性があることです。

当社の超音波PosiTector 200 Bは、非金属基材に塗布された粉体塗料の厚さ測定に最適です。測定範囲は13~1000μm(0.5~40mil)です。ASTM D6132にこの試験が記載されています。

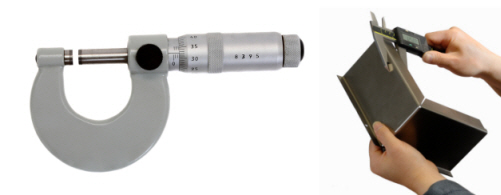

マイクロメーターは、塗膜の厚さを確認するために使用されることがあります。マイクロメーターは、どのようなコーティングと基板の組み合わせでも測定できる利点がありますが、基板に触れる必要があるという欠点があります。測定は2回行います。1回目はコーティングを施した状態で、もう1回目はコーティングを施さない状態で行います。2つの測定値の差(高さの変化)を、塗膜の厚さとします。

破壊的な手法として2つの方法がある。ひとつはコーティングされた部品を断面的に切断し、切断面を顕微鏡で見て膜厚を測定する方法。もう一つは、縮尺顕微鏡を用いて、硬化した塗膜を幾何学的に切り取って見る方法です。この方法は、非破壊法が不可能な場合、または非破壊法の結果を確認する方法として使用されます。ASTM試験法D4138は、断面観察装置を用いた硬質基材上の破壊測定について述べています。

これまで述べてきた測定方法は、粉体塗料が硬化した後に行われるものである。しかし、塗布が不適切な場合、硬化後に修正するのはコストがかかり、塗膜の汚染や、塗膜の密着性・完全性に問題が生じる可能性があります。硬化前に膜厚を測定することで、塗布者がすぐに修正・調整する必要性を判断することができます。

ほとんどの粉体塗装の仕様書には硬化後の厚さの目標値が記載されていますが、塗布された粉体が硬化と架橋が完了する前に厚さの仕様内に収まっているかどうかを判断することが可能です。

特に移動するラインでは、硬化した膜厚を正確に予測することが望まれるのは当然です。 オーブンの長さ、すなわち硬化させる部品の数、硬化プロセスや硬化後の手動膜厚測定に要する時間にもよりますが、オペレーターが塗布プロセスに介入して必要な変更を行うまでにかなりの遅れが生じます。

コーティングの欠陥が発見された場合、かなりの数のコーティングされた部品を修理ループで再加工しなければならず、再加工があまりにも高価であると判明した場合は、廃棄しなければならないことさえあります。このようなデメリットは、現代の仕上げ工程の要求を満たすためには、もはや許容できない業務もあります。

硬化前、ゲル化前の状態で粉体を測定することで、正しい硬化膜厚を確保することができます。また、硬化前に塗布システムをセットアップし、微調整を行うことができます。その結果、スクラップやオーバースプレーの量を減らすことができます。正確な予測は、接着や塗膜の完全性の問題の原因となる剥離や再塗装の回避に役立ちます。

ASTM D7378では、塗布された硬化前のコーティングパウダーの厚みを測定し、硬化後の厚みを予測するための3つの測定方法が記載されています。

A. 金属製のノッチ付き(くし形)ゲージ。

B. 特殊粉体プローブ付き電子式コーティングゲージ。

C. 非接触型超音波測定器。

手順Aでは、安価なDeFelsko Powder Combなどのゲージを使用します。このゲージは湿潤膜厚計とほぼ同じ働きをします。コームを未硬化粉体の中に引き込み、跡が付き粉が付着している最も高い番号の歯と、跡が付かず粉が付着していない次に高い番号の歯の間の範囲を、粉の高さと見なします。

比較的安価なゲージです。粉体くし型があり、75~1250ミクロン(3~50ミル)の範囲で、あらゆる基材の測定が可能です。流した後の硬化膜が異なる場合がありますので、あくまで目安としてお使いください。ゲージの跡が硬化膜の特性に影響を与えることがあります。

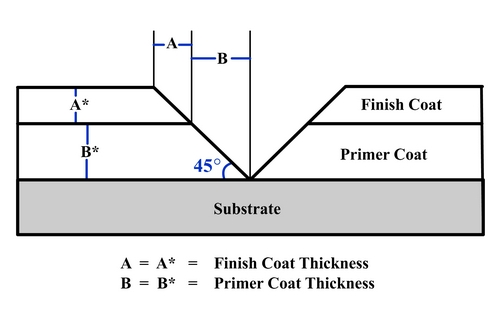

手順Bでは、従来の磁気式または渦電流式の膜厚計に、特殊設計のパウダープローブを装着して、コーティングパウダーの厚さを測定します。プローブに組み込まれた3本のマイクロピンが、コーティングパウダーを基板まで貫通させます。このプローブを手動で粉体表面に押し付け、高さを測定します。この方法は、金属基板にのみ適用されます。粉体が硬化する過程で、粉体が流れた際にカバーしきれない跡がつくことがあります。

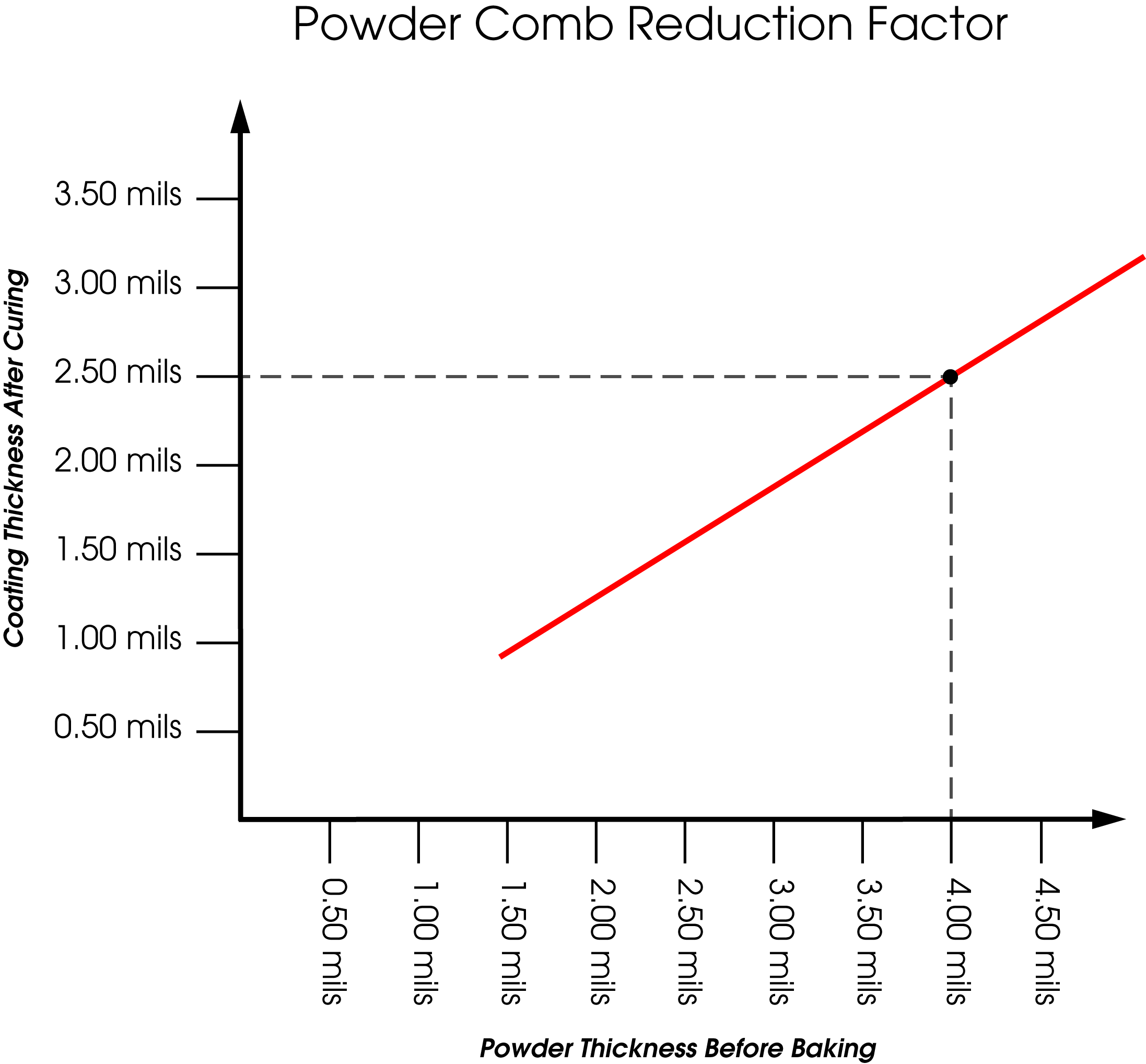

手順Aと手順Bでは、未硬化のコーティングパウダーの高さのみを測定する結果となります。しかし、厚みの仕様は硬化した粉体の厚みで示されることがほとんどです。一般的にコーティングパウダーは硬化する過程で厚みが減少するため、これらの2つの手順では、特定のコーティングパウダーごとに硬化膜厚を予測するためのリダクションファクターを設定する必要があります。

この減少係数は、未硬化粉末の厚さを測定したのと同じat 硬化粉末の厚さを測定することで得られます。最高の精度を得るためには、硬化前と硬化後で異なる厚さを測定する必要があります。

測定結果のプロット例を以下に示します。このプロットからリダクションファクターを決定し、今後行うすべてのドライコーティング粉体の厚み測定に適用することで、硬化後の厚みを予測することができます。

ASTM D7378の手順Cでは、PosiTest PC パウダーチェッカーのような比較的新しいタイプの装置について説明しています。これは、硬化膜の厚さを予測するために、未硬化粉体に対して非破壊で使用できる超音波装置です。

PosiTest PC パウダーチェッカーは、手持ち式でバッテリー駆動。シンプルな操作と頑丈な設計により、ラインオペレーターが迅速かつ効率的に使用できます。

非接触式膜厚計は、非破壊であるという利点があります。つまり、測定後、測定した部品を損傷することなくプロセスに再導入することができます。

操作方法は、「チェックマーク」を押して、部品から約19mm(0.75インチ)離した状態を1~3秒間保持します。すぐに硬化した厚みの予測結果がディスプレイに表示されます。

粉体の厚みの測定に使用される通常のstandard は mil で、1mil は 1000 分の 1 インチ (1/1000 インチ) に相当します。従って、メーカーが指定した厚さが2~5milであれば、最終的に硬化したパウダーの厚さは0.002~0.005インチであるべきです。

メートル法の単位はミクロンと呼ばれ、25.4 ミクロンは 1 mil に相当します。塗布者は、製品の仕様書に従って、パウダーを均一に塗布しなければなりません。

パウダーコーティングは、あらゆる仕上げ技術の中で最も急速に成長し続けています。粉体塗装は、長持ちし、欠けや傷、色あせに強く、塗装のように魅力的な保護仕上げです。 色、質感、仕上げなど、実質的に無限の選択肢の中からシームレスなコーティングを実現します。

パウダーコーティングは、連続したコーティングや長い硬化時間を必要としない、コスト効率の良いワンステッププロセスです。 使用されるパウダー粒子は、微粉砕された顔料と樹脂粒子の混合物である。 帯電した粉体粒子は、電気的に接地された表面上に転写される。 粉体塗布にはさまざまな方法がある。 これらのアプリケーションは、薄いコーティング(0.001"-0.010")用の静電スプレーから、厚いコーティング(0.007"-0.040")用の流動床でのディッピングまで多岐に渡ります。

硬化プロセスでは、パウダーは融解して滑らかなコーティングになります。 プロセスによって、パウダーは熱硬化(対流式または赤外線式)または紫外線硬化されます。使用されるパウダーは、熱可塑性(再流動後も同じ化学組成)または熱硬化性(自身または他の反応性成分で化学的に架橋されている)のいずれかになります。

粉体塗装は、50年以上にわたって金属表面に使用されてきました。 最近では、セラミック、プラスチック(ナイロン、ポリカーボネート)、MDF(中密度繊維板)にも使用されるようになりました。 また、広葉樹、ラミネート床材、パーティクルボードなどの基材にもパウダーコーティングを適用する研究が進められています。

UV硬化型パウダーは、熱硬化型パウダーと異なり、溶融と膜形成の段階と最終硬化の段階が分かれています。短波長赤外線と対流熱により、溶融工程に比較的低い温度を使用することができます。その結果、より低温での硬化が可能となり、流動性が向上します。硬化に必要な紫外線の波長と時間は、色と予想される膜厚に基づいて決定されます。塗膜の厚さは20~100ミクロン(1~4ミル)の範囲になります。UV硬化の最も大きな課題は、必要とされるパウダーの現在のコストと、100%の照射範囲を確保するためのUVライトの位置の必要性です。

UV硬化は高温を必要としないため、冷却に必要なスペース、コンベア、ラックなどを大幅に削減することができます。熱硬化と異なり、UVは瞬時に硬化するため、スループットが大幅に向上する。加熱に必要なエネルギーや設備が減少するため、プロセスの節約も大きくなります。また、UVパウダーは洗浄やリサイクルが容易で、VOCを含まないプロセスを提供します。

プロセス温度の低下により、熱に敏感な基材(中密度繊維板やg)への粉体塗装が可能になり、利用可能な市場が拡大した。また、熱硬化のヒートシンクとして機能する大質量部品(エンジンg)の粉体塗装コストも、UV硬化を使用することで大幅に削減できます。

塗料は、メーカーが指定する狭い膜厚範囲内で塗布されたときに、本来の機能を発揮するように設計されています。これにより、最適な製品性能を確保することができます。完成した塗料の物理的および外観的な特性の多くは、膜厚に影響されます。膜厚は、塗膜の色、光沢、密着性、柔軟性、耐衝撃性、硬度などに影響を及ぼします。また、膜厚が許容範囲内でないと、塗装後に組み立てる部品のフィット感に影響を与えることがあります。したがって,コーティングは,その用途を最適化するために,一定の最小および最大膜厚の仕様の範囲内で行わなければならない。

粉体塗装が不十分な場合、十分な被覆力と保護力が得られません。 例えば、金属は腐食(スチール)や酸化(アルミニウム)などの環境による影響から十分に保護するために、十分な塗膜厚が必要です。 また、粉体塗装の厚みが不十分だと、表面の仕上がりが悪くなり、外観や色も好ましくないものになることがあります。

パウダーコートの厚みは、アプリケーションの耐衝撃性、柔軟性、硬度、エッジカバー、耐チップ性、耐候性、塩水噴霧への耐性、光沢保持能力にも影響する場合があります。 メーカーはパウダーコートの材料について製造仕様書を提供しています。 粉体塗装業者は、その仕様に合致した均一な塗膜を形成することを試みます。 粉体塗装の測定結果によって、塗装業者は仕様に沿った塗装工程を調整することができます。

例えば中密度繊維板(MDF)の場合、粉体塗装の厚さは通常1~8ミル(25~200ミクロン)、熱可塑性樹脂塗装の場合はさらに厚くなります。通常、塗膜が厚いほど耐久性が高くなります。工場の仕様では、±1ミルの公差が要求されることがよくあります。このレベルの品質は、at では判断できません。

仕上げ膜厚を正確に測定するメリットは、ISO、品質、顧客からの工程管理に関する要求事項を満たすため、あるいはコスト管理のためなど、他にもあります。受入材料の塗膜品質のチェックと検証を怠ると、製品の再加工に無駄なコストがかかります。塗布装置をチェックすることで、メーカーの推奨する塗布方法に従って塗布されていることを確認することができます。過剰な膜厚で塗布すると、硬化が不完全になる可能性があり、全体的な効率を大幅に低下させる可能性があります。粉体塗装の量が多すぎると、密着性が悪くなり、基材から剥がれたり欠けたりする傾向があります。定期的な検査により、仕上げの不具合による社内の再作業や顧客からの返品を減らすことができます。

ハイテクな品質管理機器は、企業が塗料の使用量を最大化し、収益を向上させるのに役立ちます。以前は、高価で複雑な色や膜厚の検査装置は、主に大きな予算を持つ大企業を対象としていました。しかし、ここ数年、品質管理試験機は技術的な進歩を遂げながらも価格を下げており、予算が限られている中小企業にとっては、より現実的で手頃な価格で購入することができるようになっています。

厚み測定器の普及を支えてきたのは、技術の進歩です。これらの改良により、メーカーはより小型で携帯性に優れ、頑丈で使いやすい機器を製造できるようになりました。また、厚み計の材料が豊富になったことで、価格も下がりました。携帯電話やパソコンにも同じ材料が大量に使われている。

粉体塗料の厚みの測定は、下地や粉体硬化の前か後かによって、さまざまな方法を用いて行うことができます。ASTMには、これらの技術について説明した一連の文書があります。

DAVID BEAMISH(1955年 - 2019年)ニューヨークを拠点に世界中で販売されているハンドヘルド型塗装試験機メーカー、DeFelsko Corporationの元社長です。土木工学の学位を持ち、工業塗装、品質検査、製造業など様々な国際的産業において、これらの試験機器の設計、製造、販売に25年以上の経験を持つ。トレーニングセミナーを開催し、NACE、SSPC、ASTM、ISOなどさまざまな組織のメンバーとして活躍しました。